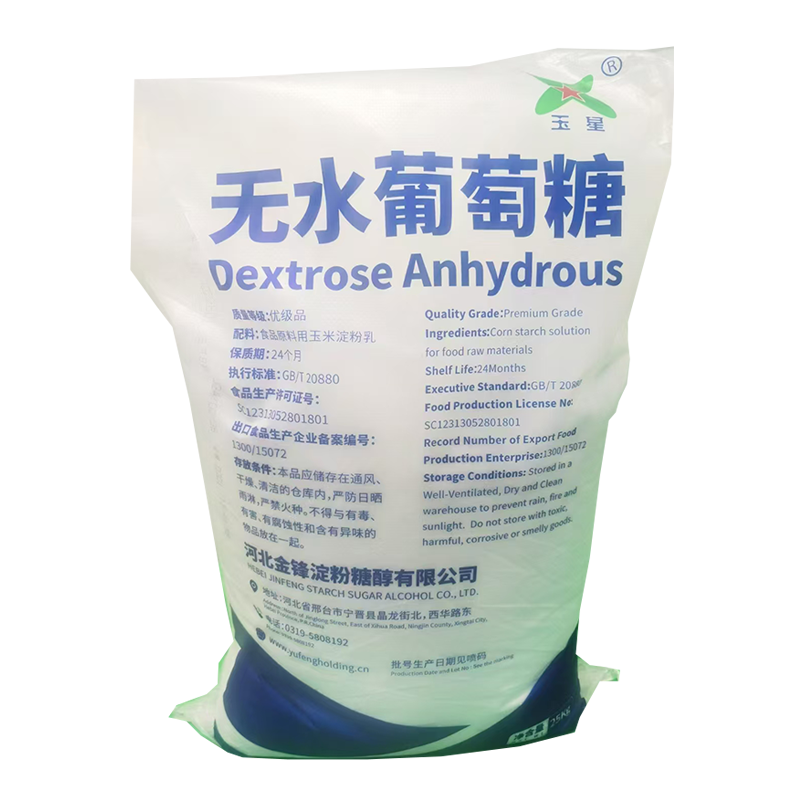

Безводная глюкоза

Безводная глюкоза – штука интересная, но часто недооцененная. Вроде бы простая молекула, а применения – великое множество. Но как часто на практике встречаются сложности, которые не отражены в учебниках? Я вот сейчас вспоминаю один проект, где изначально планировали использовать её для получения определённого типа полимера, но получили совершенно иные результаты. С чего начать – давайте разбираться.

Что такое безводная глюкоза и почему она важна?

Итак, что же такое безводная глюкоза? Это кристаллическая форма глюкозы, из которой удалена вода. Это важно, потому что она более стабильна, имеет более высокую концентрацию и, следовательно, позволяет проводить более интенсивные реакции, чем обычный раствор глюкозы. В отличие от водного раствора, безводная форма более удобна для процессов, требующих высокой чистоты и отсутствия воды, например, в органическом синтезе или при производстве фармацевтических препаратов. По сути, это концентрированный источник глюкозы, который значительно упрощает некоторые технологические процессы.

Не стоит забывать и о её роли в пищевой промышленности. Хотя её прямое применение в пищевых продуктах встречается реже, она является важным промежуточным продуктом для получения различных пищевых добавок и ингредиентов. Например, в качестве компонента для производства гидроколлоидов, используемых для улучшения текстуры и стабильности продуктов. Именно здесь становится критически важным качество исходного сырья – чистота и отсутствие примесей влияют на конечный продукт.

Особенно хочется отметить её применение в биомедицине, например, в качестве компонента для создания биоматериалов и носителей лекарственных средств. В этой области, где важна biocompatibility и controlled release, безводная глюкоза может служить перспективным материалом для разработки новых терапевтических стратегий. Однако, необходимо тщательно контролировать процессы её дегидратации и последующей обработки, чтобы избежать образования нежелательных побочных продуктов.

Основные способы получения и хранения

Процесс получения безводной глюкозы, как правило, включает в себя дегидратацию водного раствора глюкозы. Существует несколько методов осушения: вакуумная сушка, лиофилизация (сублимационная сушка) и азеотропная дистилляция. Вакуумная сушка – самый распространенный и экономичный метод, но он может приводить к образованию полимерных примесей, особенно при высоких температурах. Лиофилизация, напротив, позволяет получить продукт высокой чистоты, но она значительно дороже и требует специального оборудования.

Лично я видел, как одна из лабораторий пыталась использовать вакуумную сушку для получения безводной глюкозы. Проблема заключалась в том, что при высокой температуре, несмотря на вакуум, происходил разложение глюкозы, образовывались карамельные примеси, которые значительно ухудшали качество продукта. В итоге пришлось переходить на лиофилизацию, что увеличило стоимость производства.

Хранение безводной глюкозы также требует особого внимания. Она очень гигроскопична, то есть легко впитывает влагу из воздуха. Поэтому необходимо хранить её в герметичных контейнерах в сухом, прохладном месте. Рекомендуемая температура хранения – не выше 25°C, а влажность в помещении – не более 50%. Несоблюдение этих условий может привести к образованию комков и ухудшению качества продукта.

Проблемы и сложности использования

Даже при соблюдении всех правил хранения, безводная глюкоза может проявлять нежелательные свойства. Например, она склонна к образованию адсорбционных слоев, которые затрудняют её диспергирование в различных растворителях. Это особенно актуально при использовании её в органическом синтезе.

Я сталкивался с проблемой адсорбции при использовании безводной глюкозы в качестве реагента в реакциях кросс-сочетания. Образование адсорбционного слоя на поверхности катализатора значительно снижало его активность и приводило к снижению выхода целевого продукта. Для решения этой проблемы приходилось использовать специальные добавки, которые предотвращали адсорбцию глюкозы.

Еще одна сложность – это чувствительность безводной глюкозы к некоторым химическим реагентам. Например, при взаимодействии с сильными кислотами она может разлагаться с образованием глютарового альдегида. Поэтому необходимо тщательно выбирать реагенты и условия проведения реакций.

Примеры практического применения и оптимизации процессов

ООО Шицзячжуан Хуэйюань Крахмал, как производитель крахмала и его производных, активно использует безводную глюкозу в качестве промежуточного продукта для получения различных химических веществ. Например, для производства глюкозида водорода, который является важным компонентом для производства фармацевтических препаратов и косметических средств.

Оптимизация процесса получения безводной глюкозы в компании включает в себя использование современных технологий лиофилизации с контролируемым охлаждением и вакуумированием. Это позволяет получить продукт высокой чистоты и стабильности. Кроме того, используются специальные фильтры для удаления примесей и адсорбенты для предотвращения образования полимерных слоев.

Недавно компания внедрила систему мониторинга влажности и температуры в помещениях для хранения безводной глюкозы. Это позволяет своевременно выявлять и устранять потенциальные проблемы, которые могут привести к ухудшению качества продукта. Также активно используется система контроля за сроками годности и партионным отслеживанием, что гарантирует стабильное качество поставляемого материала.

Перспективы и будущее безводной глюкозы

Несмотря на некоторые сложности, безводная глюкоза остается перспективным материалом для широкого спектра применений. Развитие новых технологий получения и обработки, а также расширение области её применения в биомедицине и материаловедении, обещают новые возможности для использования этой молекулы. Например, разрабатываются новые методы нанесения безводной глюкозы на поверхность различных материалов для создания биосовместимых покрытий.

На мой взгляд, особое внимание в будущем будет уделяться разработке экологически чистых методов получения безводной глюкозы, например, с использованием возобновляемых источников энергии. Кроме того, важным направлением является разработка новых способов стабилизации безводной глюкозы, что позволит увеличить срок её хранения и упростить транспортировку.

В целом, безводная глюкоза – это материал с большим потенциалом, но для его реализации необходимо учитывать все факторы, влияющие на его качество и свойства, и постоянно совершенствовать технологии его получения и применения.

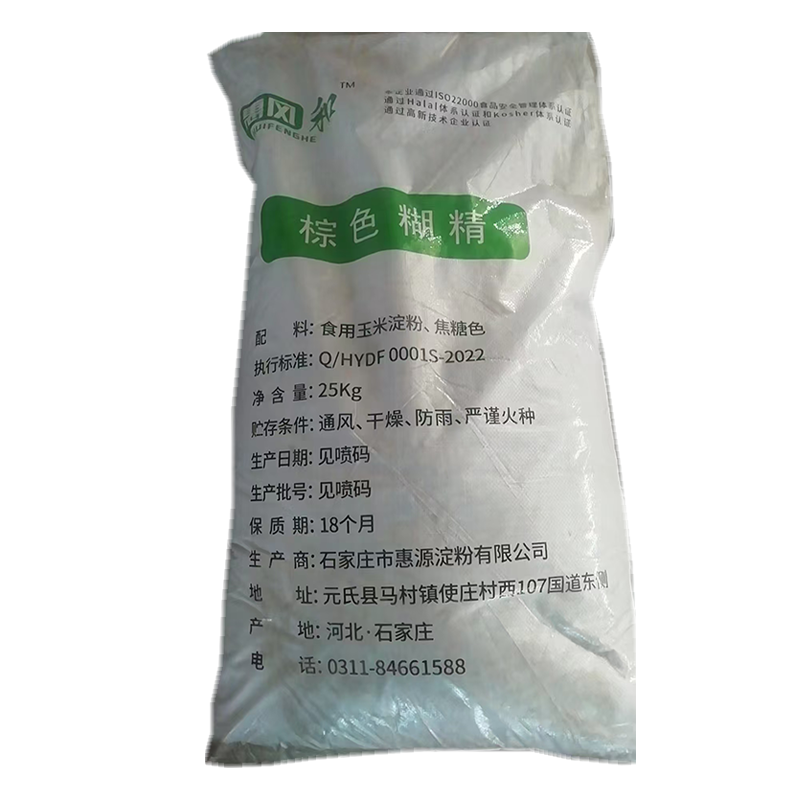

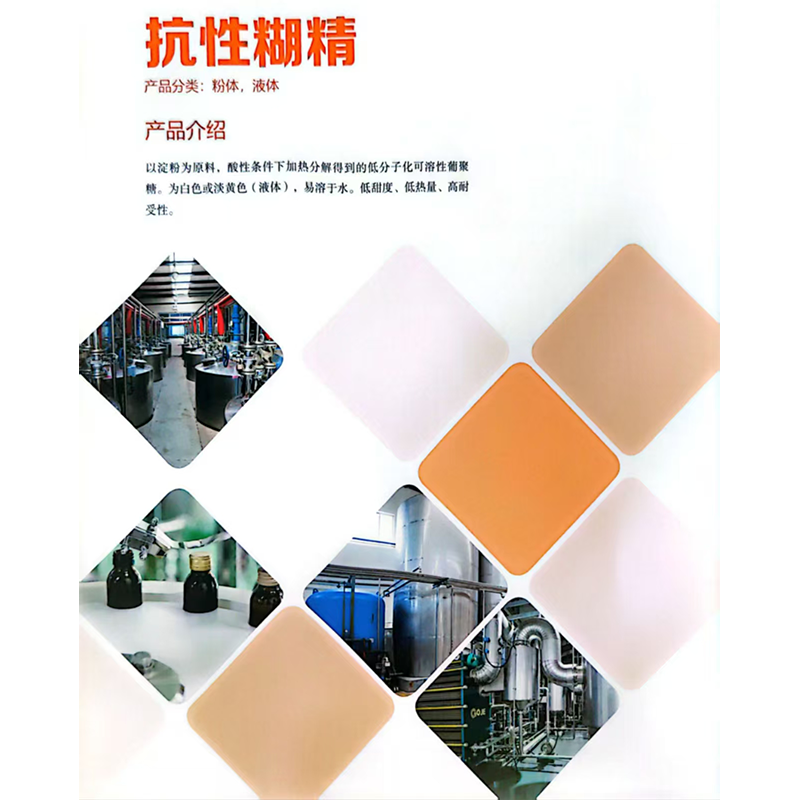

Соответствующая продукция

Соответствующая продукция