Вишневый джем завод

Когда слышишь 'вишневый джем завод', первое, что приходит на ум — гигантские котлы и конвейеры. Но на деле ключевое часто кроется в мелочах: например, как поведет себя пектин именно с той вишней, что привезли из Краснодара в дождливое лето. Многие производители до сих пор считают, что главное — выдержать рецептуру, а на деле партия может 'поплыть' из-за капризного крахмала. Вот где опыт решает всё.

Сырье и его подводные камни

Вишня для джема — не просто фрукт, а переменная с десятком параметров. Кислотность, содержание сахаров, даже толщина кожицы — всё это влияет на желирование. Помню, в 2019-м мы взяли партию с повышенной влажностью, думали — ничего страшного. А в итоге джем получился жидким, пришлось экстренно добавлять загустители. С тех пор всегда требую лабораторный анализ перед приемкой.

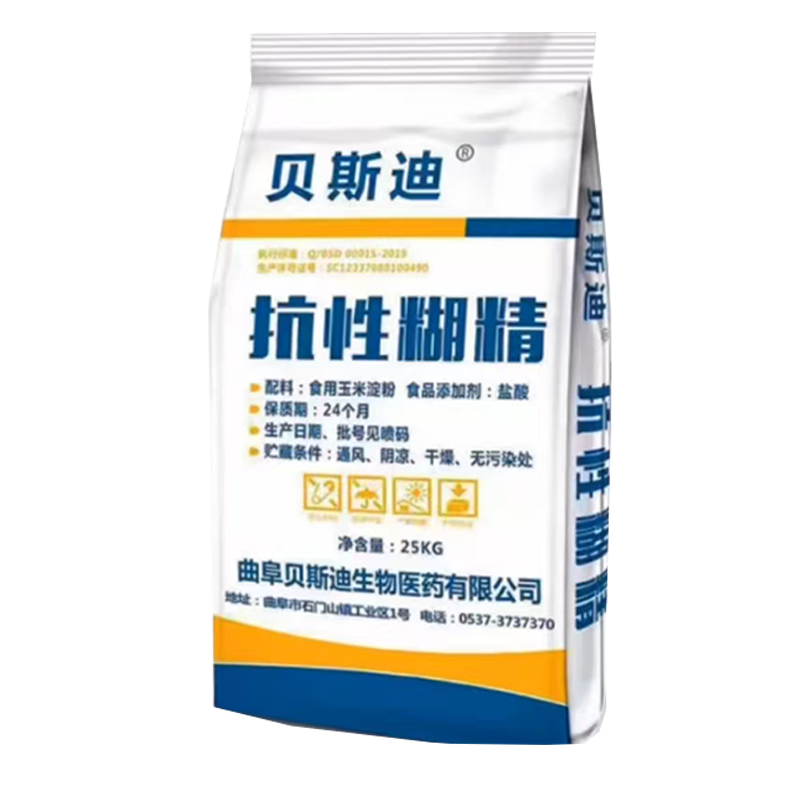

Кстати, о загустителях. Многие коллеги используют стандартный пектин, но для вишни лучше подходит модифицированный крахмал — он стабильнее ведет себя при длительной варке. Компания ООО Шицзячжуан Хуэйюань Крахмал как раз поставляет такие специализированные продукты. На их сайте https://www.huiyuanstarch.ru есть технические карты, где подробно расписано поведение крахмалов в кислой среде — бесценная информация для тех, кто работает с ягодными джемами.

География поставок сырья — отдельная головная боль. Вишня из Молдовы дает яркий цвет, но часто перезрелая, а крымская — более плотная, идеальна для кусочкового джема. Приходится вести два разных технологических процесса, что удорожает производство. Но если гнаться за унификацией — потеряешь в качестве.

Технологические нюансы варки

Температурные режимы — это святое, но их нельзя слепо копировать из учебников. Например, при нагреве выше 105°C вишневый джем начинает карамелизироваться, что хорошо для вкуса, но убивает пектин. Приходится искать баланс: иногда лучше дольше варить на 95°C, чем рисковать консистенцией.

Вакуумные варочные котлы — казалось бы, решение всех проблем. Но с вишней есть особенность: косточки, оставшиеся в мякоти, при разрежении начинают выделять танины. Получается легкая горчинка, которую потребитель может не заметить, но дегустационная комиссия всегда уловит. Пришлось ставить дополнительную фильтрацию перед загрузкой в котел.

Самая частая ошибка новичков — резкое охлаждение после варки. Джем должен остывать постепенно, иначе желирование идет неравномерно. Мы как-то попробовали ускорить процесс ледяной рубашкой — получили 'мраморную' текстуру с комками. Пришлось перерабатывать всю партию.

Оборудование и его адаптация

Ленточные охладители хороши для большинства джемов, но вишневый часто прилипает к поверхности. Пришлось модернизировать систему — делать тефлоновое покрытие с антиадгезионными свойствами. Дорого, но дешевле, чем ежесменная очистка.

Наполнительные машины — отдельная тема. Вишневый джем абразивен из-за частиц кожицы, поэтому обычные поршневые узлы изнашиваются за полгода. Перешли на пневматические системы с керамическими соплами — ресурс вырос втрое. Кстати, у китайских производителей есть интересные решения, но для нашего рынка часто приходится дорабатывать.

Упаковка — тоже часть технологии. Стеклянные банки классика, но для HoReCa выгоднее асептические пакеты. Проблема в том, что вишневый джем в мягкой упаковке часто расслаивается при хранении. Решили добавкой стабилизаторов, но пришлось сертифицировать продукт как 'десерт', а не 'джем' — нормативная головная боль.

Контроль качества и брак

Лабораторные тесты — это хорошо, но опытный технолог определит проблему по виду пузырей при кипении. Например, мелкие частые пузыри говорят о правильной концентрации, а крупные редкие — сигнал о недостатке пектина. Этому не научат в институте.

Брак по консистенции — самый частый случай. Слишком жидкий джем еще можно переварить, а вот пережелированный — только на выброс. Пробовали добавлять воду и повторно нагревать — теряется вкус. Теперь строго контролируем содержание сухих веществ на каждом этапе.

Цвет — важнейший показатель. Идеальный вишневый джем должен быть темно-рубиновым, без коричневых оттенков. Если появляется бурый цвет — значит, была нарушена температура или металл оборудования вступил в реакцию. Нержавейка AISI 316L решила проблему, но увеличила стоимость линии на 40%.

Логистика и хранение

Сырьевая логистика — отдельный вызов. Замороженная вишня удобнее, но всегда есть риск разморозки в пути. Пришлось разработать систему приемки с немедленной заморозкой до -18°C прямо на заводе. Дорого, но гарантирует сохранность антоцианов — тех самых пигментов, что дают насыщенный цвет.

Готовый продукт тоже капризен в хранении. При температуре ниже +10°C джем кристаллизуется, выше +25°C — бродит. Идеальный диапазон +14...+18°C, но такие склады есть не у всех дистрибьюторов. Приходится обучать партнеров или искать специализированные логистические компании.

Та же ООО Шицзячжуан Хуэйюань Крахмал в своем описании упоминает удобное расположение возле магистралей — это критически важно для поставок. Наш завод тоже извлек урок: теперь заключаем договоры только с перевозчиками, имеющими рефрижераторные установки с точным контролем температуры.

Экономика производства

Себестоимость вишневого джема на 60% определяется ценой сырья. В неурожайные годы вишня дорожает в 2-3 раза, а менять рецептуру нельзя. Приходится создавать стратегический запас, что замораживает оборотные средства. Банки кредитуют неохотно — считают производство сезонным.

Энергозатраты — вторая статья расходов. Вакуумная варка экономит до 30% газа, но требует квалификации персонала. Обучали технологов полгода, пока не добились стабильного результата. Зато теперь экономим около 400 тысяч рублей в месяц.

Упаковка кажется мелочью, но именно она определяет восприятие продукта. Пробовали экономить на крышках — получили жалобы на неплотное закрытие. Вернулись к проверенному поставщику, хоть и дороже на 15%. В итоге общие потери от той 'экономии' превысили миллион рублей с учетом возвратов.

Выводы и перспективы

Производство вишневого джема — это постоянный компромисс между технологией, экономикой и качеством. Не бывает идеальных решений, есть оптимальные для конкретных условий. Главное — не останавливаться в анализе и улучшениях.

Сейчас рассматриваем возможность сотрудничества с ООО Шицзячжуан Хуэйюань Крахмал по разработке специализированного крахмала именно для косточковых продуктов. Их опыт в модификации крахмалов может решить проблему с расслаиванием в мягкой упаковке.

В перспективе — автоматизация контроля качества через ИИ-анализ изображения. Уже тестируем систему, которая по фотографии пузырей при варке предсказывает консистенцию готового продукта. Если сработает — сократим брак еще на 5-7%. В нашем деле каждая десятая доля процента на вес золота.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изомальтоновый сахар

Изомальтоновый сахар -

Растворимый крахмал

Растворимый крахмал -

Кристаллизованная трегалоза

Кристаллизованная трегалоза -

Кукурузный крахмал

Кукурузный крахмал -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Мальтозный сироп

Мальтозный сироп -

Антирезистентный декстрин

Антирезистентный декстрин -

Порошок олигомерной изомальтозы

Порошок олигомерной изомальтозы -

Моногидрат глюкозы

Моногидрат глюкозы -

Глюкозный сироп

Глюкозный сироп -

Растительный жир в порошке для приправ

Растительный жир в порошке для приправ -

Желтый декстрин

Желтый декстрин

Связанный поиск

Связанный поиск- Рецепт джема из смородины на зиму поставщик

- Мальтодекстрин индекс поставщик

- Мальтодекстрин поставщики

- Шламовый зародышевый шрот поставщики

- Джем из красной основная страна покупателя

- Мясные продукты завод

- Джемы на зиму в домашних условиях поставщики

- Пищевые добавки производители

- Джем из клубники поставщики

- Функциональные продукты питания завод