Желтый декстрин завод

Когда слышишь про желтый декстрин завод, многие представляют себе просто линию по переработке крахмала. На деле же это сложный комплекс, где каждый этап – от выбора сырья до упаковки – требует точных технологических решений. Вот, например, ООО Шицзячжуан Хуэйюань Крахмал – их производство в промышленном парке Мацзун построено с учетом логистики: рядом национальная трасса 107, что сокращает расходы на доставку. Но даже при таком расположении есть нюансы – скажем, влажность сырья из разных партий может 'играть', и это влияет на цвет конечного продукта.

Технологические тонкости производства желтого декстрина

Начну с основы: желтый декстрин получают методом термической деградации крахмала. Но не все понимают, что ключевой параметр здесь – не просто температура, а скорость нагрева. На нашем производстве в Хуэйюань Крахмал долго экспериментировали с режимами: если перегреть даже на 5-7 градусов, продукт темнеет неравномерно. Однажды пришлось забраковать целую партию из-за несоблюдения этого нюанса – клиент жаловался на пятнистость в готовых смесях.

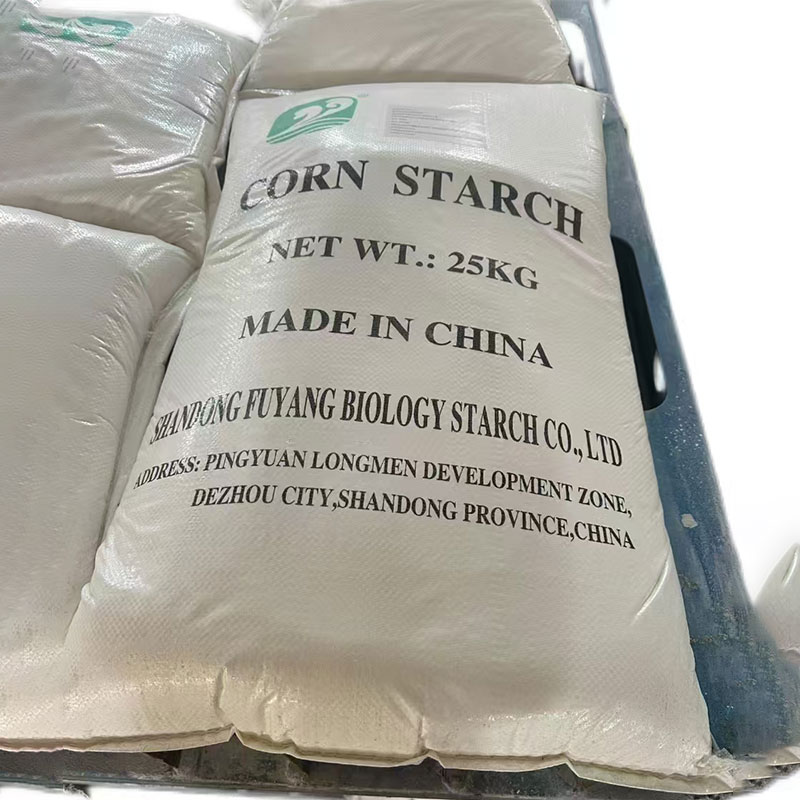

Кстати, о сырье. Мы используем кукурузный крахмал – он дает стабильную вязкость, но требует точной очистки. В 2018 году пробовали работать с картофельным крахмалом, но столкнулись с проблемой: при длительном хранении декстрин начинал комковаться. Вернулись к кукурузе, хотя ее цена периодически 'скачет'.

Важный момент – система аспирации. При помоле крахмальная пыль оседает везде, и без хороших фильтров можно потерять до 3-5% продукта. На сайте huiyuanstarch.ru есть фото нашего оборудования, но там не видно, как мы модернизировали вытяжку над сушильными барабанами – это снизило потери на 1.2%.

Оборудование: что действительно работает на практике

Расскажу про сушильные камеры – многие производители экономят на системе рециркуляции воздуха, а потом удивляются, почему декстрин получается слишком гигроскопичным. Мы в Хуэйюань Крахмал после нескольких неудачных проб установили немецкие датчики контроля влажности, но пришлось их дорабатывать – не рассчитаны на нашу сезонную влажность.

Еще одна головная боль – сита для просеивания. Китайские аналоги дешевле, но быстро забиваются. Перешли на голландские, хотя их стоимость выше на 30%. Зато межремонтный интервал увеличился с 2 до 7 месяцев.

Интересный случай был с упаковочной линией – автоматические весы давали погрешность 2-3 грамма на мешок. Казалось бы, мелочь, но при отгрузке 20 тонн это уже 60 кг потерь. Пришлось вручную калибровать каждую головку.

Контроль качества: между ГОСТ и реальностью

По нормативам, цвет желтого декстрина должен быть в диапазоне 3-5 по шкале ICUMSA. Но на практике покупатели часто требуют 'золотистый оттенок', который не всегда укладывается в стандарты. Приходится искать компромисс – иногда слегка завышаем температуру на последней стадии, хотя это рискованно.

Работая с ООО Шицзячжуан Хуэйюань Крахмал, мы ввели дополнительный тест на растворимость в холодной воде – не все клиенты об этом спрашивают, но для производителей клеев это критично. Обнаружили, что при скорости охлаждения выше 15°C/мин образуются нерастворимые фракции.

Хранение – отдельная тема. Вроде бы простой склад, но если не выдерживать влажность 55-60%, продукт начинает впитывать влагу. Как-то летом сломался осушитель – за сутки испортилось 3 тонны готового декстрина. Теперь дублируем системы контроля.

Логистика и экономика производства

Наше расположение у национальной автомагистрали 107 действительно дает преимущество – до порта Тяньцзинь можно доставить груз за 4 часа. Но есть и подводные камни: зимой трассу часто перекрывают из-за туманов, поэтому с ноября по февраль создаем усиленный запас на складах.

Себестоимость – больной вопрос. При нынешних ценах на электроэнергию сушка съедает до 40% затрат. Пробовали переходить на газ, но оборудование требует переделки – пока отложили проект.

Тарифы на железнодорожные перевозки постоянно растут, поэтому для поставок в Центральную Россию иногда выгоднее отправлять автотранспортом через Казахстан, хотя это дольше на 2-3 дня. Клиенты из Екатеринбурга, кстати, предпочитают именно такой вариант – у них меньше проблем с растаможиванием.

Перспективы и ошибки, которые стоит учесть

Сейчас многие заводы пытаются производить 'универсальный' желтый декстрин, но это тупиковый путь. Мы в Хуэйюань Крахмал после анализа рынка сосредоточились на трех специализированных марках: для литейного производства, для текстильной промышленности и для строительных смесей. Для каждой – свой режим обработки.

Ошибка 2015 года: пытались удешевить производство за счет рециркуляции отходов. В теории – экономия 8%, на практике – стабильность продукта упала на 15%. Вернулись к классической схеме.

Если говорить о будущем, то стоит присмотреться к модифицированным декстринам – спрос на них растет на 7-10% в год. Но для этого потребуется модернизация реакторного оборудования. Пока изучаем опыт корейских коллег – у них интересные наработки по непрерывному циклу производства.

В целом, желтый декстрин – продукт с историей, но далеко не исчерпавший свой потенциал. Главное – не гнаться за объемами, а сохранять гибкость технологических процессов. Как показывает практика нашего завода, иногда проще сделать 5 тонн качественного продукта, чем 20 тонн с постоянными рекламациями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Мальтодекстрин состав производитель

- Рецепт джема из красной поставщики

- Цукаты в домашних условиях производитель

- Кукурузный крахмал цена

- Кукурузный крахмал в домашних условиях завод

- Мальтодекстрин со значением de 8-10 поставщики

- Сухое молоко завод

- Шоколад поставщик

- Растительный жир в порошке для хлопьев основная страна покупателя

- Джем из смородины на зиму производитель