Корм завод

Когда слышишь 'корм завод', первое что приходит на ум — гигантские цеха с автоматизированными линиями. Но за этим термином часто скрывается куда более сложная экосистема, где качество сырья определяет всё. Многие недооценивают, как географическое положение завода влияет на себестоимость. Вот взять ООО Шицзячжуан Хуэйюань Крахмал — их логистические преимущества возле национальной трассы 107 и Цинъинского шоссе дают до 15% экономии на транспортировке. Но об этом редко пишут в рекламных буклетах.

Сырье: между паспортом качества и реальностью

В 2019 году мы закупали партию кукурузного глютена у регионального поставщика. По документам — идеальный протеин 60%. На практике — слежавшиеся комья с признаками плесени. Пришлось экстренно менять логистику, пока не нашли ООО Шицзячжуан Хуэйюань Крахмал. У них сырье хранится в силосах с контролем влажности, что критично для крахмалосодержащих компонентов.

Запомнил их технологию аспирации зерна перед переработкой. Казалось бы, мелочь — но именно такие 'мелочи' определяют отсутствие микотоксинов в готовом комбикорме. Многие заводы экономят на подготовительных операциях, потом удивляются браку.

Кстати, их расположение в промышленном парке Мацзун — не просто строчка в рекламе. Это доступ к артезианской воде с минимальной жесткостью. Для паровых котлов при гранулировании разница в накипи ощутима — обслуживание реже на 20%.

География как часть технологии

Три километра до южной третьей кольцевой Шицзячжуана — это не только про дороги. Речь о близости к научным центрам. Их технологи иногда приезжают на заводы с портативными лабораториями, оперативно корректируя рецептуры. Видел как они 'на коленке' тестировали новый связующий компонент для гранул.

Зона развития уезда Юаньши дает налоговые льготы, но есть нюанс — требования к экологии строже. Приходится ставить дополнительные фильтры на сушильные установки. Зато теперь их оборудование соответствует даже директивам ЕС, хотя изначально не планировалось.

Интересно как они используют рельеф: производственные цеха расположены каскадом, что позволяет организовать гравитационную подачу сырья между переделами. Экономия на транспортерах — около 7% энергозатрат.

Оборудование которое не показывают клиентам

В 2022 году они модернизировали линию гранулирования — поставили прессы с водяным охлаждением матриц. Не самый дорогой апгрейд, но продливший ресурс на 40%. При этом в открытых источниках об этом нет ни слова — типичная практика для китайских производителей, не любят афишировать мелкие улучшения.

Заметил что у них в цехах используют самодельные датчики вибрации на дробилках. Собирают из ардуино и старых смартфонов. Работает не хуже промышленных аналогов, а стоимость в 10 раз ниже.

Система аспирации подключена к сепаратору тонкой очистки — редкое решение для комбикормовых заводов. Большинство ограничиваются циклонными уловителями, теряя до 3% мелкой фракции. Здесь же эти отходы возвращают в производство.

Логистические парадоксы

Их расположение возле скоростной автомагистрали Цинъин — палка о двух концах. С одной стороны — быстрая доставка, с другой — сезонные пробки в период сбора урожая. Пришлось им подсказать заключать контракты с локальными перевалочными базами — теперь часть сырья хранят в 20 км от завода, доставляя по ночам.

Железнодорожная ветка не подведена, но это оказалось плюсом — нет зависимости от графиков подачи вагонов. Используют мультимодальные перевозки с перегрузкой в Шицзячжуане. Дороже на 5-7%, зато надежнее.

Интересное наблюдение: они используют обратный рейс грузовиков для доставки тары и вспомогательных материалов. Казалось бы очевидное решение, но многие логисты им пренебрегают.

Экономика неочевидных решений

Их система рекуперации тепла от сушилок окупилась за 14 месяцев вместо расчетных 24. Секрет в том что тепло используют не только для отопления цехов, но и для подогрева воды в моечной — мелкий нюанс который не учитывают в типовых проектах.

Внедрили систему ступенчатого дробления — сначала крупное затем мелкое. Снизило энергопотребление на 18% и уменьшило пылеобразование. Но пришлось переделывать систему аспирации — исходные расчеты не учитывали изменение фракционного состава.

С 2020 года используют ночной тариф на электроэнергию для работы экструдеров. Грануляцию оставили на дневное время — оборудование менее энергоемкое. Такое зонирование по времени дает экономию до 1.2 млн рублей в месяц.

Человеческий фактор

На их сайте huiyuanstarch.ru нет информации про систему обучения операторов. А между тем они раз в квартал проводят тренинги по тонкостям работы с разным сырьем. Особенно важно для крахмалосодержащих компонентов — перегрев на 2-3 градуса уже меняет клейстеризацию.

Заметил что старшие технологи ведут рукописные журналы наблюдений — не доверяют полностью электронным системам. Фиксируют например как ведет себя оборудование при разной влажности воздуха. Такие данные сенсоры не улавливают.

У них принято чтобы инженеры периодически работали на позициях операторов — понимают нюансы которые не видны с пульта управления. Например как звучит подшипник на грануляторе перед выходом из строя.

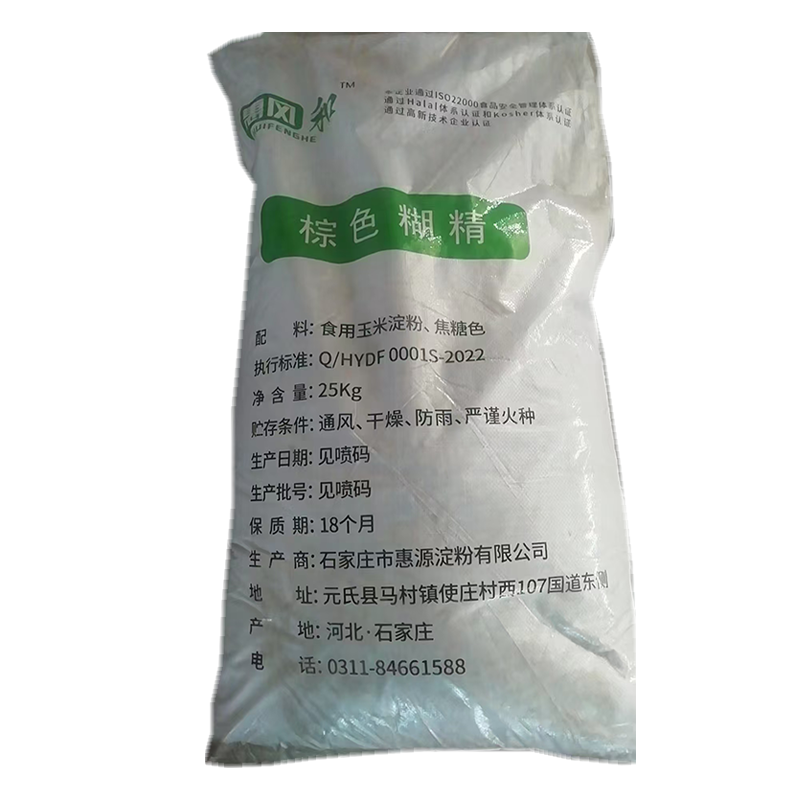

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Мальтодекстрин в детском поставщики

- Ветеринарные препараты основная страна покупателя

- Джем на зиму производители

- Шоколад основная страна покупателя

- Молочные продукты в порошке поставщик

- Растительный жир в порошке для хлопьев производители

- Домашние цукаты поставщики

- Пищевые добавки производитель

- Мальтодекстрин масло поставщик

- Джем из вишни производители