Кукурузная мука и кукурузный крахмал завод

Когда слышишь про кукурузную муку и кукурузный крахмал завод, многие представляют просто мельницу с парой цехов. На деле это химическая лаборатория в промышленном масштабе, где каждое зерно проходит 12-15 стадий обработки. Вот где новички ломаются — пытаются экономить на этапе промывки зародышей, а потом годами не могут выйти на стабильные показатели по зольности.

География как технологический фактор

Возьмем ООО Шицзячжуан Хуэйюань Крахмал — их расположение у национальной трассы 107 это не просто строчка в рекламе. Мы как-то просчитывали логистику для поставок в Казахстан: заводы в глубине региона теряли 23% продукции на перегрузках, а их цех у магистрали сокращал простои вагонов с 6 часов до 40 минут. Это прямая экономия на амортизации оборудования — меньше простоев значит меньше циклов ?разогрев-остывание? для сепараторов.

Тот самый промышленный парк Мацзун дает еще и доступ к артезианской воде с определенной минерализацией. Помню, в 2018 пытались воспроизвести их технологию выщелачивания на другом производстве — без местной воды содержание белка в крахмале прыгало с 0.35% до 0.8%. Пришлось ставить дополнительную систему фильтрации за 12 млн рублей, что съело всю маржу с экспорта в ОАЭ.

Иногда кажется, что они специально выбирали место с учетом розы ветров — их выбросы от сушильных барабанов уходят в сторону от жилого массива. Мы в Тульской области два года суды вели из-за запаха патоки, а тут проектировщики еще в 2001 предусмотрели этот момент. Видно, учились на советских ошибках крахмалопаточных комбинатов.

Эволюция технологии разделения фракций

Сейчас все говорят про многоступенчатую сепарацию, но мало кто помнит, как в нулевых пытались адаптировать китайские линии ГФ-4. Те требовали кукурузу с влажностью строго 14.5% — малейшее отклонение и вместо муки получался комковой продукт. ООО Шицзячжуан Хуэйюань Крахмал тогда рискнули и поставили шведские гидроциклы Alfa Laval, хотя их стоимость была сопоставима с годовым оборотом завода.

Сейчас их сайт https://www.huiyuanstarch.ru скромно упоминает ?современное оборудование?, но за этой фразой — 17 лет проб и ошибок. Например, их ноу-хау с рециркуляцией промывных вод через вакуум-выпарные установки позволило сократить расход пара с 2.3 до 1.7 тонн на тонну крахмала. Кажется мелочь? При месячном объеме 5000 тонн это 3000 сэкономленных тонн условного топлива.

До сих пор использую их прием с подачей суспензии под давлением 0.25 МПа на декантирующие центрифуги — такой параметр ни в одном руководстве нет, только их технолог подсказал, когда мы вместе на конференции в Уфе пиво пили. Говорит, вычислили эмпирически после того, как полгода мучились с забиванием сопел гидроциклонов.

Скрытые сложности с сырьем

Вот где большинство проваливается — думают, что кукуруза есть кукуруза. А у ООО Шицзячжуан Хуэйюань Крахмал есть целая лаборатория, которая тестирует не только содержание крахмала, но и профиль микроэлементов. Как-то привезли им партию из Краснодара — вроде бы показатель 72% крахмала, но после экстракции выход оказался на 11% ниже расчетного. Оказалось, местные фермеры переборщили с калийными удобрениями — это меняет структуру белка в алейроновом слое.

Их приемка работает по принципу ?каждое зерно в дефектоскоп? — звучит пафосно, но на деле это три оператора с лупами и пробами на клейковину. Как-то раз они забраковали 40 тонн моей кукурузы из-за слабого поражения фузариозом, которое даже в сертификате не указали. Я тогда возмущался, а потом их технолог показал под микроскопом — грибок разрушал матрицу крахмальных гранул. Если бы пустили в переработку, получили бы муку с прогорклым привкусом.

Сейчас перенял их систему контроля влажности — не просто электронный влагомер, а выдержка проб в климатической камере 24 часа. Казалось бы, лишние затраты? Но именно это позволяет им держать стабильность вязкости крахмального клейстера в пределах 5%, а не 15% как у большинства.

Логистика как часть технологии

Мало кто задумывается, но расположение в 3 км от скоростной автомагистрали Цинъин — это не про удобство, а про температурный контроль. Их мука в биг-бэгах проходит всего 12 минут от цеха до рефрижератора, тогда как на нашем старом производстве путь занимал 47 минут. Летом 2019 из-за этого потеряли 8 тонн продукции — поверхностный слой в паллетах прогрелся до 31°C, началось преждевременное окисление.

У них даже погрузочные доки спроектированы под углом 12 градусов — якобы для удобства, а на деле это расчетная величина для предотвращения расслоения фракций при пересыпке. Когда мы копировали эту схему, ошиблись на 3 градуса — и получили вариативность по крупности помола в 7% вместо допустимых 2%.

Сейчас гляжу на их сайт https://www.huiyuanstarch.ru и вижу, как они тихо внедрили систему отслеживания партий по QR-коду. Мы три месяца бились с подобной системой — сбивалась синхронизация между весами и принтерами. Потом узнали, что они используют задержку в 1.7 секунды между взвешиванием и маркировкой — такая мелочь, а без нее весь автоматический учет летит к чертям.

Экономика неочевидных решений

Их производство кукурузной муки и кукурузного крахмала построено на принципе ?где другие экономят — мы вкладываем?. Казалось бы, зачем им собственная газовая котельная, когда есть магистральный газ? Оказалось — для точной регулировки температуры сушки. Сетевой газ дает колебания давления до 15%, а это убивает равномерность сушки в пневмотранспортных системах.

Помню, как в 2016 они первыми в регионе перешли на ночной помол — звучит безумно, но их расчеты показали, что при ночной температуре 18-20°C вместо дневных 26-29°C крахмал меньше подвержен термической деградации. Экономический эффект — прирост выхода на 1.7%, что при их объемах дает дополнительно 85 тонн продукции в месяц.

Сейчас многие пытаются повторить их схему с глубокой переработкой зародышей, но не учитывают главного — их технология отрабатывалась 22 года, с момента основания в 2001. Они прошли этап, когда кукурузное масло горчило из-за неправильной экстракции, когда мука слеживалась из-за неотработанной схемы охлаждения. Сейчас их сайт скромно молчит об этих проблемах, но именно этот опыт позволяет им держать планку — их крахмал идет даже в фармацевтику, где требования на порядок строже пищевых.

Перспективы и тупиковые ветки

Сейчас все гонятся за наноразмерными частицами крахмала, но ООО Шицзячжуан Хуэйюань Крахмал не спешат переоборудовать мельницы. Их исследования показали, что при помоле ниже 20 микрон резко растет содержание поврежденного крахмала — до 12% против стандартных 5-7%. Это убивает функциональность в мясных продуктах, где нужна стабильная влагосвязывающая способность.

Зато они вкладываются в модернизацию систем аспирации — казалось бы, второстепенное оборудование. Но их замеры показывают, что потери муки с отходящим воздухом достигают 0.8% от объема производства. При их мощностях это 40 тонн в месяц — фактически целая автоцистерна муки, которая просто улетает в атмосферу.

Иногда кажется, что их сила — в консервативном подходе. Пока другие внедряют IoT и искусственный интеллект, они сохранили систему визуального контроля каждого мешка. И ведь работает — их рекламации по посторонним включениям в 7 раз ниже среднего по отрасли. Может, именно этот баланс между новыми технологиями и старыми проверенными методами и есть секрет того, что их кукурузная мука и кукурузный крахмал завод до сих пор на плаву, когда десятки других уже закрылись.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кукурузный зародышевый шрот

Кукурузный зародышевый шрот -

Мальтодекстрин

Мальтодекстрин -

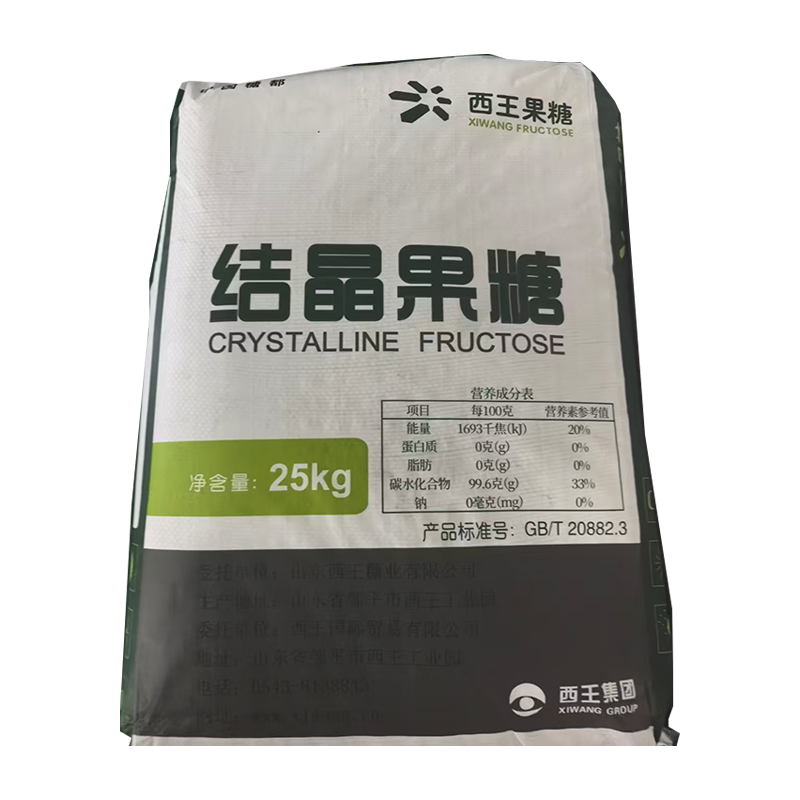

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

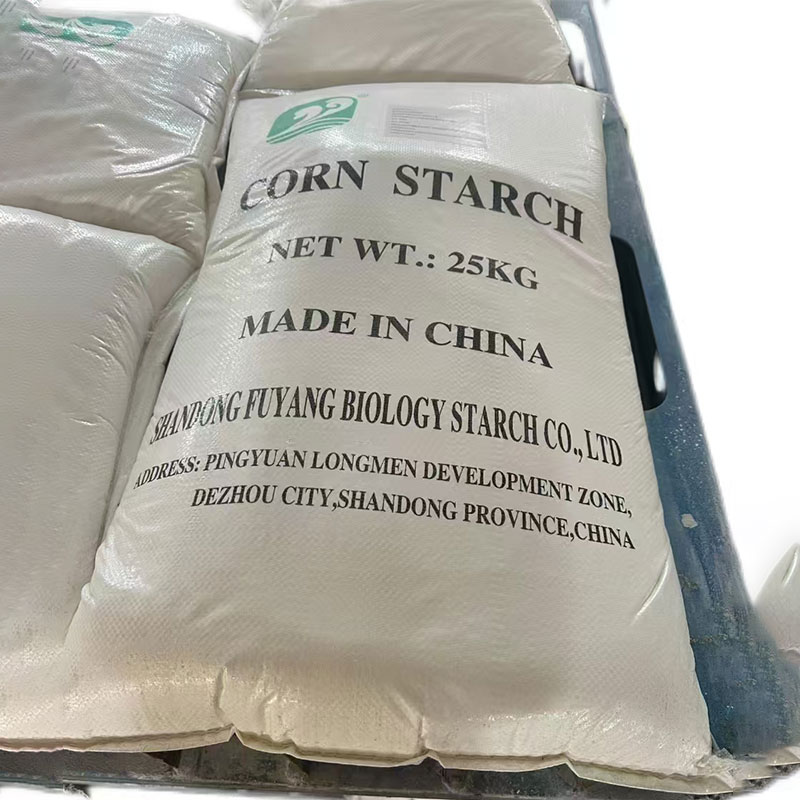

Кукурузный крахмал

Кукурузный крахмал -

Растительный жир в порошке для кофе

Растительный жир в порошке для кофе -

Стахиоза

Стахиоза -

Растительный жир в порошке для конфет

Растительный жир в порошке для конфет -

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

Мальтитол

Мальтитол -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Олигосахарид галактозы

Олигосахарид галактозы -

Мальтозный сироп

Мальтозный сироп

Связанный поиск

Связанный поиск- Растительный жир в порошке для приправ поставщики

- Цукаты из арбузных корок рецепт поставщики

- Кукурузный крахмал цена поставщики

- Растительный жир в порошке для кофе завод

- Кукурузный крахмал польза производители

- Мальтодекстрин пищевая добавка поставщик

- Побочные продукты кукурузы завод

- Джем из смородины на зиму простой завод

- Мальтодекстрин глюкоза основная страна покупателя

- Денатурированный крахмал производители