Кукурузный крахмал завод

Когда слышишь про кукурузный крахмал завод, многие представляют просто мешки с белым порошком. На деле же это целая экосистема, где каждый грамм продукта проходит через десятки рук и агрегатов. Вот уже больше двадцати лет наблюдаю, как новички в отрасли недооценивают важность подготовки сырья — а ведь именно с этого начинается качество.

География как фактор успеха

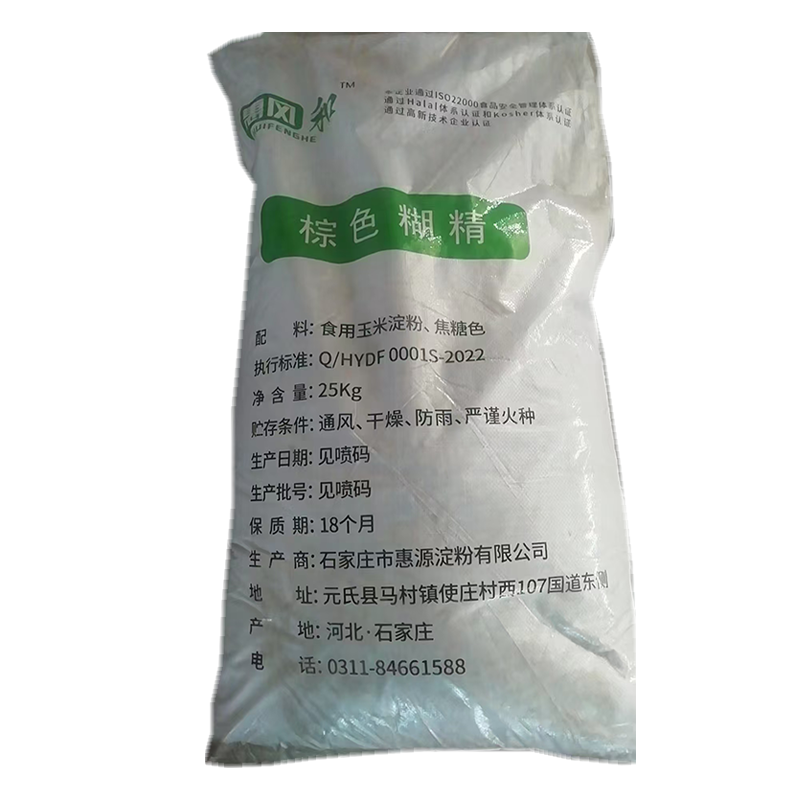

Наш кукурузный крахмал завод в ООО Шицзячжуан Хуэйюань Крахмал с 2001 года работает в промышленном парке Мацзун. Местоположение возле национальной трассы 107 изначально казалось просто удобным логистическим решением. Но со временем стало ясно: близость к скоростной автомагистрали Цинъин — это не только про сокращение транспортных расходов, но и про возможность оперативных поставок особых партий.

Помню, как в 2015 году пришлось срочно везти партию модифицированного крахмала в порт Тяньцзинь. Благодаря тому, что до южной третьей кольцевой дороги Шицзянцзяна всего 3 км, успели погрузить в последний рейс. Тогда многие конкуренты из глубинных провинций потеряли контракт — их логистика не выдержала.

Сейчас гляжу на карту северной экономической зоны развития уезда Юаньши и понимаю: выбор места под кукурузный крахмал завод определяет не только себестоимость, но и гибкость производства. Когда все поставщики вспомогательных реагентов находятся в радиусе 200 км — это совсем другая операционная эффективность.

Технологические тонкости

В производстве кукурузного крахмала есть момент, который редко обсуждают в учебниках — работа с разными фракциями зерна. Идеальная кукуруза для нашего кукурузный крахмал завод должна иметь влажность не более 14%, но в реальности партии приходят с 16-18%. Приходится постоянно корректировать температуру подсушки перед замачиванием.

Однажды попробовали ускорить процесс замачивания сернистой кислотой — получили крахмал с повышенной зольностью. Пришлось перерабатывать всю партию для технических нужд. Сейчас используем многоступенчатую систему с контролем pH на каждом этапе.

Самое сложное — отладить сепарацию зародышей. Когда работал на старом оборудовании, постоянно сталкивался с потерей крахмала в жмыхе. После модернизации в 2018 году удалось снизить потери с 7% до 2.3%, но до идеальных 1.5% все равно не дотягиваем.

Оборудование и его капризы

Центрифуги немецкого производства — сердце любого современного кукурузный крахмал завод. Но мало кто говорит, что их эффективность падает на 15% при работе с кукурузой поздних сроков уборки. Приходится либо увеличивать скорость вращения (что ведет к перерасходу электроэнергии), либо мириться с снижением выхода.

Сушильные башни — отдельная головная боль. Когда в 2020 году устанавливали новую линию, три месяца не могли добиться равномерной влажности продукта. Оказалось, проблема в неравномерной подаче суспензии через форсунки. Производитель уверял, что такое невозможно, но местные инженеры нашли косяк в обвязке.

Система аспирации на участке фасовки — та деталь, на которой часто экономят. А потом удивляются, почему ПДК по пыли превышена. Мы в ООО Шицзячжуан Хуэйюань Крахмал после проверки 2019 года полностью пересобрали воздуховоды — производительность упала на 8%, зато теперь проходим любые проверки.

Контроль качества как искусство

Лаборатория на кукурузный крахмал завод — это не просто комната с колбами. Каждый час отбираем пробы на вязкость, белизну и влажность. Но самые интересные метрики — те, что не входят в стандартные протоколы. Например, скорость гидратации в холодной воде для разных партий может отличаться в 1.5 раза при формально одинаковых характеристиках.

Работая с пищевыми производителями, научились определять 'поведение' крахмала в готовом продукте. Один раз отгрузили партию кондитерскому комбинату — по всем ГОСТам идеально, а в их креме образовались комки. Выяснилось, что наш продукт слишком быстро гидратировался в их оборудовании. С техпом всегда тестируем крахмал в условиях, приближенных к производству заказчика.

Сертификация по международным стандартам потребовала пересмотреть систему отбора проб. Раньше брали из середины потока, теперь — комбинированные пробы с шести точек. Обнаружили, что крахмал у стенок сушильной башни имеет на 3% меньшую температуру желатинизации. Пришлось дорабатывать систему циркуляции горячего воздуха.

Экономика производства

Себестоимость кукурузного крахмала на 60% определяется ценой сырья. Но оставшиеся 40% — это поле для оптимизации. На нашем кукурузный крахмал завод после анализа энергозатрат обнаружили, что 22% электроэнергии уходит на поддержание работы вакуум-фильтров. Установили частотные преобразователи — сэкономили 180 тысяч рублей в месяц.

Водопотребление — еще одна большая статья расходов. Современные технологии позволяют использовать замкнутый цикл, но у нас пока рециркуляция на 70%. Планируем к 2025 году выйти на 90%, но мешает высокая минерализация оборотной воды после мойки кукурузы.

Отходы производства — зародыши и мезга — раньше считались балластом. Сейчас их продажа составляет 8% выручки. Правда, пришлось вложиться в сушильное оборудование, но оно окупилось за полтора года. Главное — найти постоянных покупателей среди производителей комбикормов.

Перспективы и тупики

Модифицированные крахмалы — казалось бы, золотая жила. Но в России спрос на них растет медленнее, чем производственные мощности. Наш кукурузный крахмал завод пока делает упор на традиционные продукты, хотя линию для оксидированного крахмала уже смонтировали. Ждем, когда рынок созреет.

Биоразлагаемая упаковка на основе крахмала — модный тренд, но технологически сложный. Пробовали делать образцы — либо прочность низкая, либо цена зашкаливает. Пока оставили эти эксперименты, сосредоточились на улучшении текущей продукции.

Экспорт в страны ЕАЭС постепенно растет, но там другие требования к упаковке и документации. Пришлось переучивать отдел продаж и закупить новые весовые дозаторы. Зато теперь можем отгружать партии от 20 кг, что для внутреннего рынка нерентабельно.

Глядя на карту расположения нашего завода, иногда думаю — может, стоит развивать логистический хаб для мелкооптовых поставок? География позволяет, но нужны инвестиции в складские помещения. Пока считаем экономику этого проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Приготовление кукурузного крахмала производитель

- Кукурузная мука и кукурузный крахмал поставщик

- Цукаты из тыквы в домашних условиях

- Кукурузный крахмал пп завод

- Мальтодекстрин 10 завод

- Джем густой рецепт производитель

- Аккумулятор поставщик

- Кисель из кукурузного крахмала

- Джем из смородины на зиму производители

- Цукаты производитель