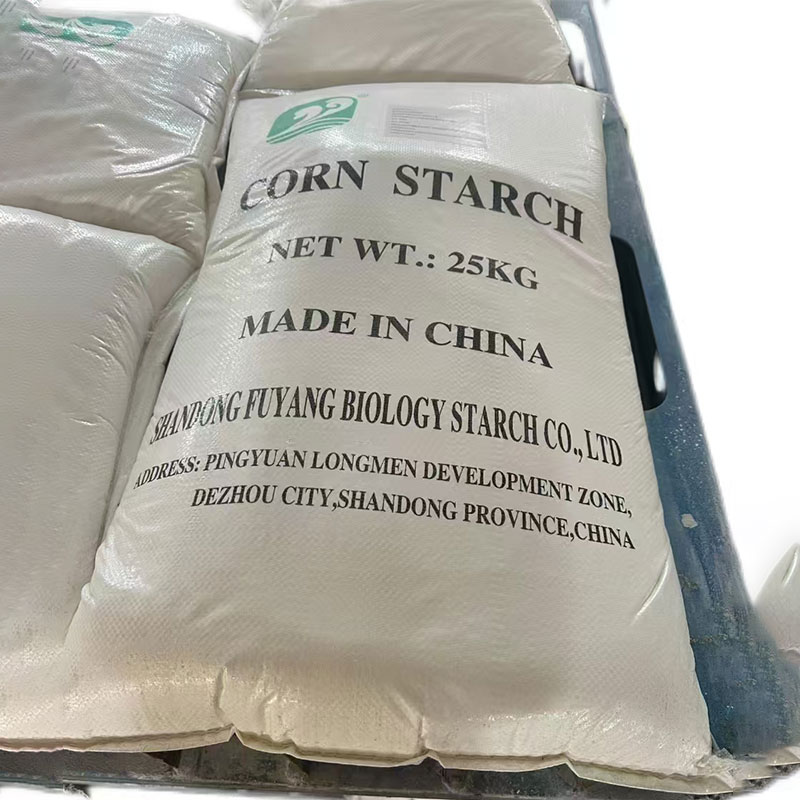

Кукурузный крахмал состав завод

Когда слышишь про кукурузный крахмал состав завод, многие думают, что это просто порошок из зерен. Но на деле – это целая цепочка технологических нюансов, где состав сырья напрямую влияет на логистику завода. Вот почему географическое положение производителя иногда важнее, чем оборудование.

Состав крахмала: не только цифры

В лабораториях часто зацикливаются на проценте амилозы и амилопектина, но на практике ключевым оказывается влажность зерна. Помню, в 2019 году партия кукурузы с повышенной влажностью привела к комкованию крахмала на этапе сушки – пришлось перенастраивать температуру в барабанах. Это типичный пример, когда теоретический состав не совпадает с реальными условиями переработки.

Особенно критичен уровень белка – выше 8% уже дает сероватый оттенок, что для пищевиков недопустимо. Но здесь многое зависит от сезона: осенняя кукуруза после дождей всегда требует коррекции режимов промывки. Кстати, у ООО Шицзячжуан Хуэйюань Крахмал в промзоне Мацзун как раз заметил стабильные поставки сырья – видимо, сказывается близость к транспортным артериям.

Еще один момент – зольность. Идеальный показатель до 0.3% достигается только при многоступенчатой очистке, но некоторые заводы экономят на гидроциклонах. В результате крахмал для бумажной промышленности идет с примесями, что вызывает нарекания. Хотя для технических целей это иногда допустимо.

Заводские реалии: между теорией и практикой

Проектируя технологическую линию, многие недооценивают роль сушильных секций. Например, пневматические сушилки с кипящим слоем требуют точного контроля скорости воздуха – малейший сбой, и вместо рассыпчатого порошка получаешь сплавленные гранулы. На том же заводе в Юаньши видел, как инженеры вручную регулируют заслонки в зависимости от влажности поступающего сырья.

Локация завода – отдельная история. Когда завод находится в 3 км от скоростной трассы Цинъин, как у Хуэйюань, это сокращает время доставки готовой продукции до порта. Но одновременно требует усиленной фильтрации воздуха в цехах – пыль с дороги оседает на оборудовании. Приходится чаще менять фильтры в аспирационных системах.

Энергопотребление – бич современных производств. На старых заводах до 40% энергии уходит на гидроразрыв зерна, тогда как новые установки с инжекторным вводом пара снижают затраты вдвое. Кстати, на сайте huiyuanstarch.ru упоминается модернизация 2018 года – похоже, они перешли как раз на такие системы.

Логистика как часть технологического процесса

Расположение в северной экономической зоне развития Юаньши дает ООО Шицзячжуан Хуэйюань Крахмал преимущество по доставке сырья, но создает сложности с водопотреблением. Летом уровень грунтовых вод падает, приходится использовать рециркуляционные системы. Заметил, что они установили дополнительные отстойники – видимо, уроки прошлых засух учли.

Железнодорожные ветки – больная тема для многих крахмальных заводов. Отсутствие подъездных путей к промпарку Мацзун компенсируется автотранспортом, но это удорожает перевозку на 12-15%. Хотя при нынешних тарифах на ЖД перевозки разница уже не так критична.

Упаковка – отдельный вызов. Мешки с полипропиленовым вкладышем казались идеальными, но при перевозке по южным регионам конденсат вызывал слеживание. Перешли на многослойные мешки с дышащей мембраной – проблема ушла, но себестоимость выросла. Думаю, многие производители проходят через подобные эксперименты.

Ошибки, которые стали уроками

В 2015 году пробовали упростить схему отделения зародыша – решили совместить две стадии в одной центрифуге. Результат – потеря 7% выхода крахмала и повышенный износ подшипников. Вернулись к классической трехфазной схеме, хотя это увеличило занимаемую площадь.

Еще один провал – попытка использовать отходы мелассы в качестве связующего для брикетирования. Технология сработала в пилотных испытаниях, но в промышленных масштабах привела к забиванию матриц экструдера. Пришлось продать оборудование с большим дисконтом.

Сейчас многие пытаются автоматизировать контроль качества через ИИ, но на деле простой фотоколориметр с опытным оператором дает более стабильные результаты. Особенно при определении цвета по шкале ICUMSA – алгоритмы часто ошибаются при изменении освещенности в цеху.

Перспективы и ограничения

Биоразлагаемые пластики на основе крахмала – модное направление, но пока нерентабельное без госсубсидий. Основной объем все равно уходит на пищепром и бумажную промышленность. При этом требования к чистоте продукта ужесточаются каждый год.

Интересно, что китайские производители типа Хуэйюань постепенно переходят на безотходные циклы – глютен идет на корм скоту, зародыши на масло, стебли на биотопливо. Но для этого нужны сопутствующие производства рядом, что не всегда реализуемо в удаленных регионах.

Судя по развитию инфраструктуры в промышленном парке Мацзун, там как раз формируется такой кластер. Это может дать синергетический эффект в ближайшие годы – снизится себестоимость переработки побочных продуктов.

Выводы без глянца

Производство кукурузный крахмал – это всегда компромисс между качеством сырья, технологическими возможностями и локацией. Идеальных решений нет, есть оптимальные для конкретных условий.

Заводы вроде ООО Шицзячжуан Хуэйюань Крахмал демонстрируют, как грамотное расположение и постепенная модернизация позволяют держаться на рынке два десятилетия. Хотя и у них хватает проблем – от сезонных колебаний качества кукурузы до растущих экологических требований.

Главное – не гнаться за модными трендами, а отрабатывать базовые процессы. Потому что даже самая продвинутая линия не спасет, если не отлажена система входного контроля сырья. Это знает любой технолог с опытом работы на реальном производстве.

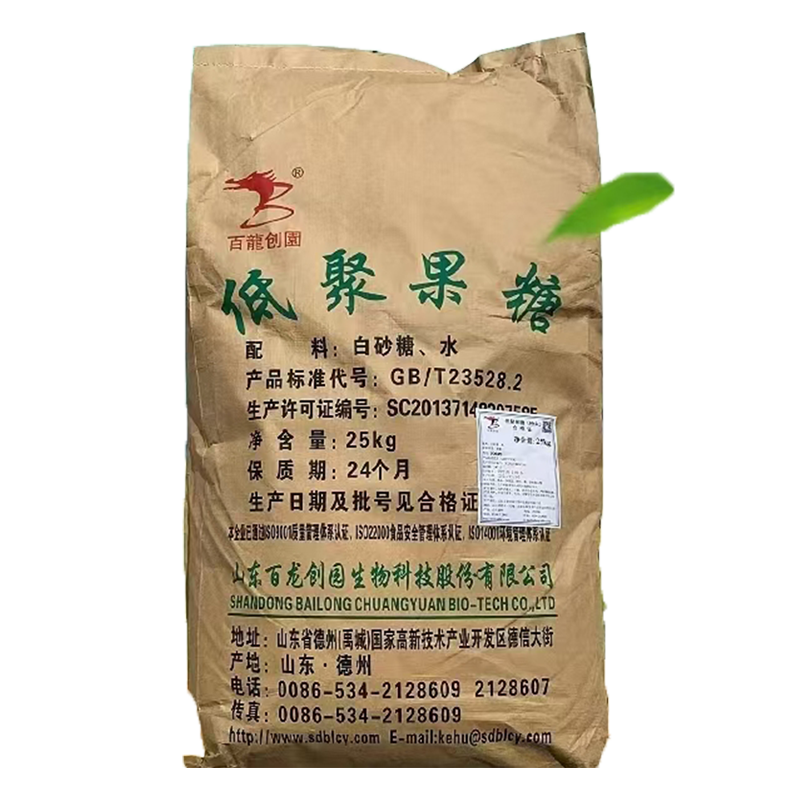

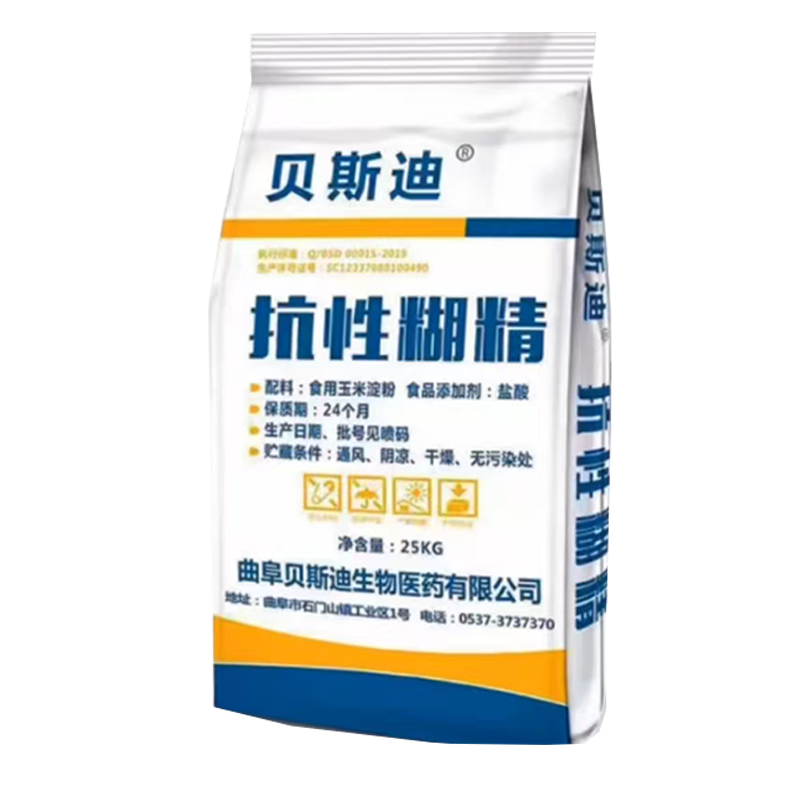

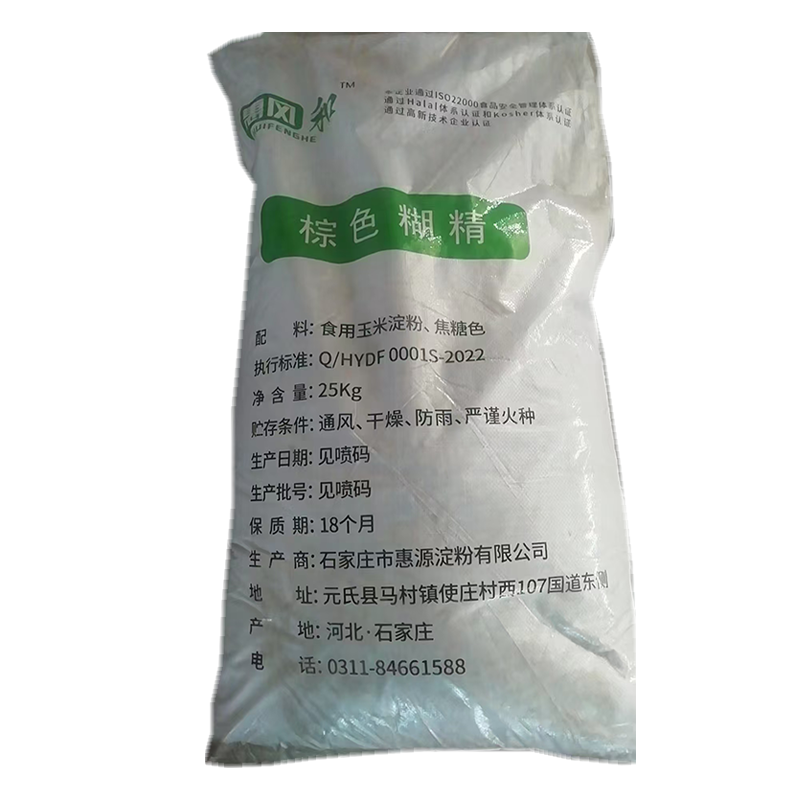

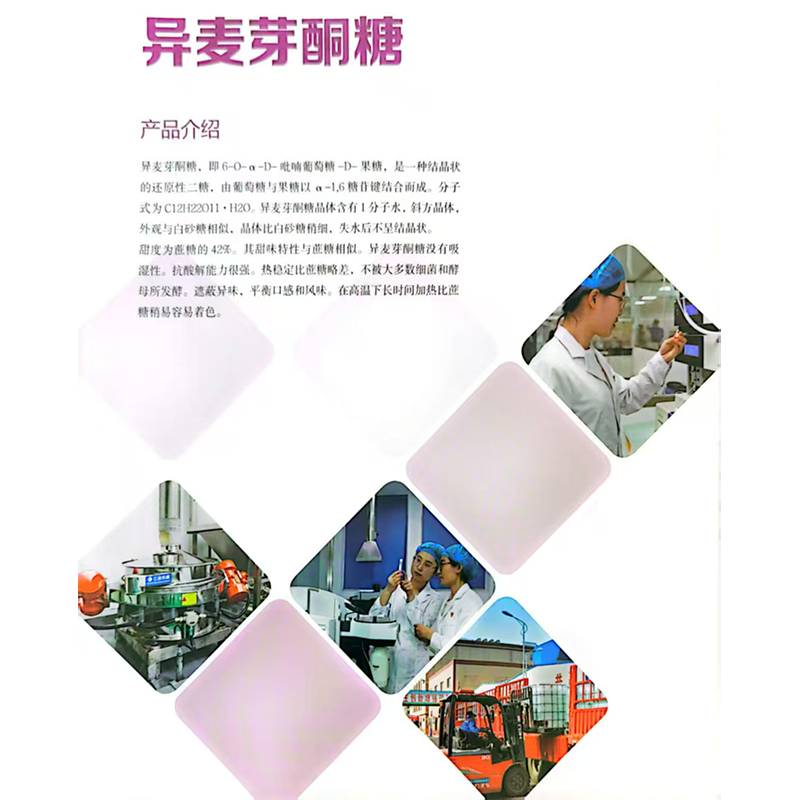

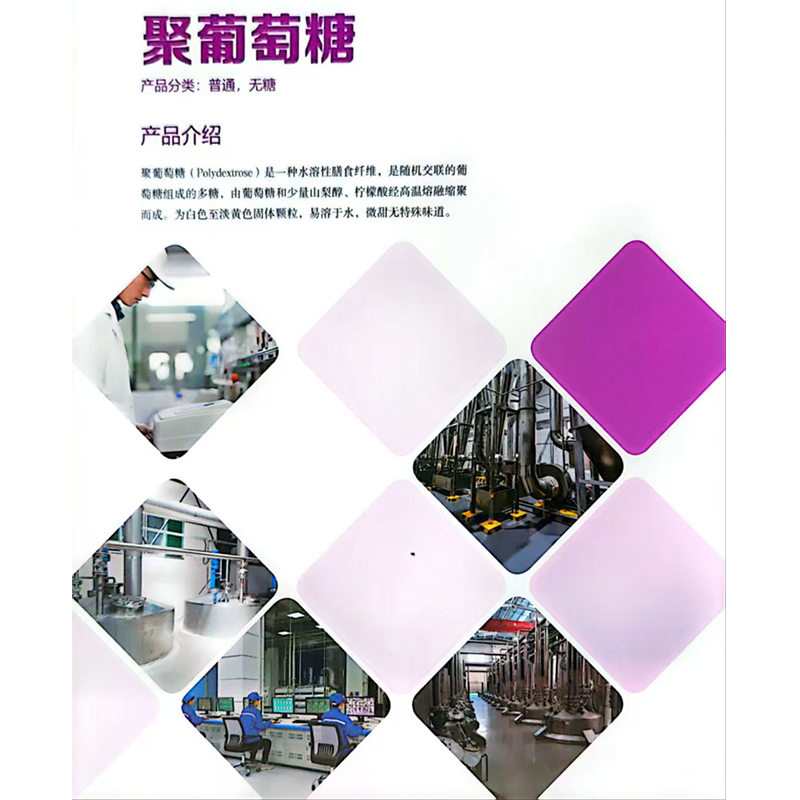

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Молоко кукурузный крахмал поставщик

- Мальтодекстрин глюкоза поставщик

- Мальтодекстрин со значением de более 25 поставщики

- Цукаты из тыквы в домашних условиях

- Цукаты из абрикоса в домашних условиях завод

- Цукаты из яблок основная страна покупателя

- Джем из малины

- Денатурированный крахмал завод

- Рецепты с кукурузным крахмалом производитель

- Джемы на зиму в домашних условиях основная страна покупателя