Мальтодекстрин кукурузный завод

Если честно, когда слышишь 'мальтодекстрин кукурузный', многие представляют себе просто порошок без вкуса и запаха. Но на деле это целая наука — от выбора кукурузы до тонкостей сушки. У нас в ООО Шицзячжуан Хуэйюань Крахмал бывали случаи, когда партия шла в брак из-за мелочи вроде перепада влажности на этапе ферментации. Сейчас объясню, как мы дошли до стабильного качества, но сначала — почему географическое положение завода в промышленном парке Мацзун оказалось ключевым.

География как фактор эффективности

Наш завод расположен в северной экономической зоне уезда Юаньши, и это не просто строчка в описании. Рядом — национальная трасса 107, что сокращает логистику до портов. Когда мы начали работать с мальтодекстрином, то быстро поняли: доставка сырья с полей должна занимать максимум 6 часов, иначе кукуруза теряет крахмалистость. Здесь, в 3 км от скоростной магистрали Цинъин, удается соблюдать этот лимит даже в сезон дождей.

Раньше пробовали завозить кукурузу из других регионов — выходило дешевле на бумаге, но на деле брак подскакивал на 15%. Сейчас берем только местное сырье, и его стабильность видна по DE-индексу готового продукта. Кстати, о качестве: мы не сразу научились читать маркировку мешков — в 2005 году чуть не приняли партию с повышенным содержанием белка, который потом 'забивал' фильтры на стадии гидролиза.

Транспортная доступность — это еще и возможность быстро отгружать крупные партии. Например, в прошлом месяце был срочный заказ на 20 тонн мальтодекстрина для кондитерского комбината в Новосибирске. Благодаря близости к кольцевой дороге Шицзянцзина, фуры ушли в ту же ночь. Мелкий нюанс: если бы завод был глубже в провинции, пришлось бы держать склад перевалки, а это +12% к себестоимости.

Технологические тонкости производства

Говоря о мальтодекстрине кукурузном, многие упускают этап предварительной очистки зерна. У нас стоит система аспирации, которая убирает сор до дробления, но в 2012 году мы наступили на грабли — экономили на замене фильтров, и частицы шелухи попадали в суспензию. В итоге три партии ушли с повышенной зольностью, пришлось переделывать.

Самый капризный процесс — гидролиз. Мы используем ферментные препараты, но их активность зависит от температуры воды, которую берем из местных скважин. Зимой приходится подогревать до 85°C, иначе реакция идет медленнее. Как-то раз котельная дала сбой — и мы получили мальтодекстрин с DE 12 вместо 18–20. Клиент вернул всю партию, с техством держим резервный источник нагрева.

Сушка — отдельная история. Распылительная сушилка должна работать в узком диапазоне давления, иначе порошок слипается. Однажды новый оператор перепукла клапаны — на выходе получили комки, которые пришлось дробить и повторно сушить. Сейчас висит таблица с параметрами для каждого типа мальтодекстрина, но человеческий фактор все равно остается.

Контроль качества: от лаборатории до цеха

В ООО Шицзячжуан Хуэйюань Крахмал лаборатория работает круглосуточно, но так было не всегда. В первые годы ограничивались проверкой на влажность и цвет. Потом столкнулись с проблемой: мальтодекстрин для детского питания не проходил по микробилогии. Оказалось, дело в вентиляции складского помещения — споры плесени попадали при фасовке.

Сейчас каждый час берут пробы с конвейера, проверяют не только DE, но и растворимость. Заметил интересную зависимость: если крахмал перед гидролизом выдерживать при определенной влажности, растворимость улучшается на 7–8%. Это наблюдение пригодилось, когда делали пробную партию для спортивного питания — там важна скорость растворения в шейкерах.

Бывают и курьезы. Как-то раз поставщик тары привез мешки с более плотным полиэтиленом. Мы не придали значения, а через две недели получили жалобу: мальтодекстрин слежался. Пришлось объяснять клиентам, что проблема не в продукте, а в упаковке. Теперь всегда тестируем новые партии мешков на газопроницаемость.

Логистика и хранение: неочевидные сложности

С мальтодекстрином кукурузным сложно то, что он гигроскопичен. Раньше хранили в обычном складе, но летом при высокой влажности продукт комковался. Пришлось строить цех с климат-контролем — температура 18°C и влажность не выше 65%. Это увеличило затраты, но сократило брак на 11%.

Отгрузка — отдельный квест. Когда работаем с экспортными партиями, важно учитывать перепады температур в пути. Как-то отправили контейнер в Казахстан — он стоял на границе трое суток, и часть товара отсырела. Теперь используем мешки с двойным слоем и силикагелевыми пакетами внутри.

Интересный момент: мы пробовали работать с железнодорожными вагонами, но отказались. Для мальтодекстрина критична вибрация — при длительной тряске нарушается структура порошка. Оставили только автотранспорт, хотя это дороже. Но качество важнее.

Перспективы и ошибки, которые стоит учесть

Сейчас многие производители гонятся за высокой степенью очистки, но мы на своем опыте поняли: для 80% применений достаточно мальтодекстрина с DE 15–20. Делали пробную партию с DE 5 — технологически сложно, дорого, а спрос минимальный. Хотя для фармацевтики такой вариант интересен, но там другие требования к сертификации.

Одна из наших ошибок — попытка автоматизировать все процессы сразу. В 2018 году поставили новую линию фасовки, но она не учитывала специфику кукурузного мальтодекстрина — порошок электризовался и не попадал в мешки. Пришлось дорабатывать систему подачи, потеряли три месяца.

Смотрю на сайт https://www.huiyuanstarch.ru — там описана история с 2001 года, но за эти годы мы прошли путь от простого крахмала до сложных продуктов вроде мальтодекстрина. Главный вывод: в этом бизнесе нельзя экономить на мелочах. Даже расположение завода у трассы оказалось не просто удобством, а производственной необходимостью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Безводная глюкоза

Безводная глюкоза -

Кукурузный зародышевый шрот

Кукурузный зародышевый шрот -

Полиглюкоза

Полиглюкоза -

Порошок олигомерной изомальтозы

Порошок олигомерной изомальтозы -

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

Олигоксилоза

Олигоксилоза -

Изомальтоновый сахар

Изомальтоновый сахар -

Растительный жир в порошке для хлопьев

Растительный жир в порошке для хлопьев -

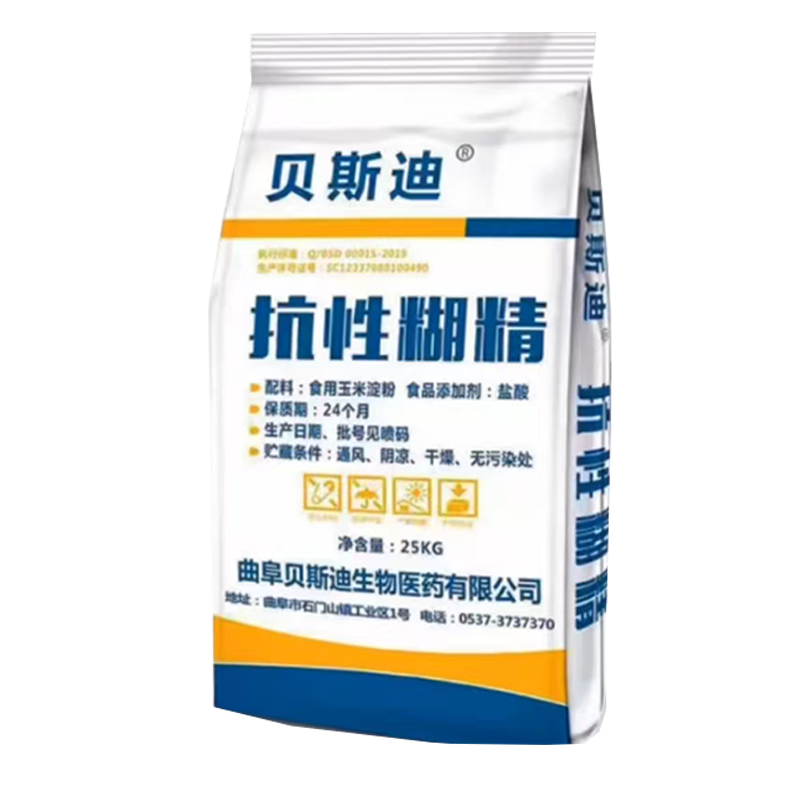

Антирезистентный декстрин

Антирезистентный декстрин -

Желтый декстрин

Желтый декстрин -

Природа продукта

Природа продукта -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью

Связанный поиск

Связанный поиск- Вишневый джем производитель

- Мальтодекстрин углеводы поставщик

- Джем из смородины на зиму густое поставщики

- Пребиотический концентрат производители

- Цукаты в сушилке поставщик

- Кукурузный крахмал в домашних условиях

- Аспартам производители

- Кукурузный крахмал в столовой ложке производитель

- Ксилит производитель

- Простой рецепт джема производитель