Мальтодекстрин пищевая добавка завод

Когда слышишь про мальтодекстрин, многие сразу думают о простом наполнителе — а на деле это целая наука о том, как получить стабильный продукт без комков и с нужной DE. Мы на производстве в ООО Шицзячжуан Хуэйюань Крахмал с 2001 года через это прошли: от первых партий с неравномерной растворимостью до тонкостей контроля влажности на выходе из сушилки.

Что на самом деле значит 'качественный мальтодекстрин'

DE 18-20 — это не просто цифра, а баланс между вязкостью и сладостью. Помню, как в 2005-м мы пытались удлинить время гидролиза, чтобы поднять DE, но получили продукт с повышенной гигроскопичностью. Пришлось пересматривать всю схему — от температуры в реакторе до скорости подачи ферментов.

Сейчас на нашем заводе под Шицзячжуаном стоит система, которая отслеживает параметры на каждом этапе. Но и это не панацея: если сырье с разной степенью очистки, даже идеальные настройки не спасут. Как-то раз партия кукурузного крахмала была с повышенным содержанием белка — мальтодекстрин начал комковаться еще до фасовки.

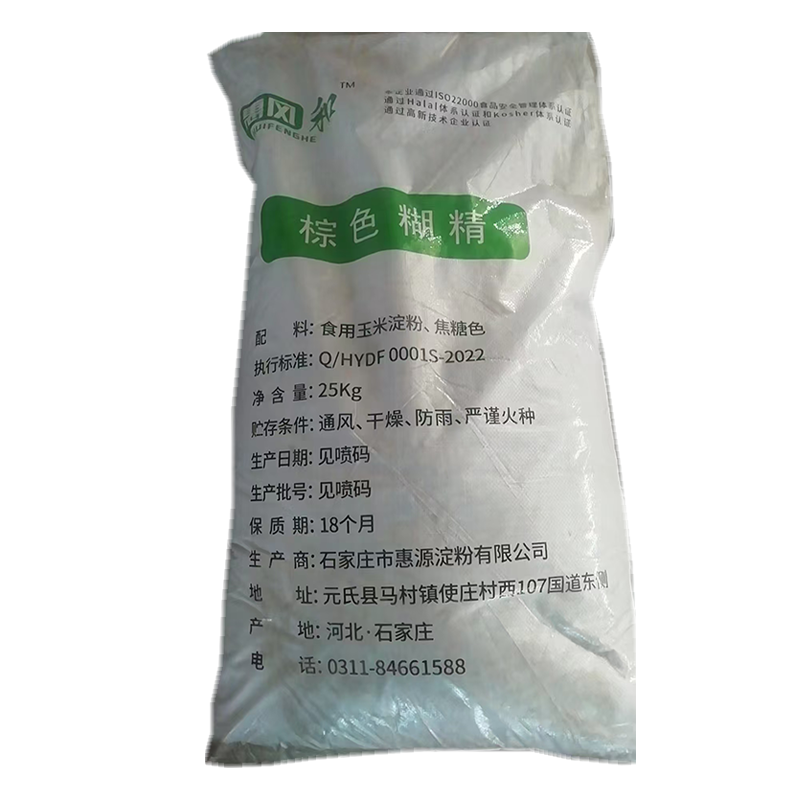

География играет роль: близость к национальной трассе 107 и Цинъинскому шоссе позволяет быстро доставлять образцы в лаборатории Хэбэя. Это критично, когда нужно оперативно проверить партию перед отгрузкой.

Оборудование, которое не найти в учебниках

Распылительная сушилка — сердце производства, но ее работа зависит от сотни мелочей. Например, форсунки забиваются не из-за качества крахмала, а из-за перепадов давления в системе подачи. Мы трижды меняли конструкцию фильтров, пока не подобрали вариант с обратной промывкой.

В цеху всегда есть запасные термодатчики — те, что идут в комплекте с европейским оборудованием, часто не выдерживают местной воды с ее минерализацией. Пришлось наладить сотрудничество с производителем из Новосибирска, который делает адаптированные сенсоры.

Система аспирации — еще один момент. Мальтодекстрин пищевая добавка летучая, и без правильной вытяжки пыль оседает везде. Как-то раз из-за этого чуть не сорвали контракт с производителем детского питания — их аудиторы уловили следы перекрестного загрязнения.

Логистика как часть технологического процесса

3 км до кольцевой дороги Шицзянцзяна — это не просто цифра в рекламе. Когда летом 2019-го были перекрыты дороги из-за ремонта, мы сутками ждали поставку мешков из пропилена — те самые, с барьерным слоем против влаги. Пришлось экстренно договариваться со складом в промышленном парке Мацзун.

Сейчас держим двухнедельный запас упаковки, но это создает другие сложности — нужно пересматривать систему вентиляции на складе. Влажность выше 60% — и мешки начинают впитывать влагу, даже будучи запаянными.

Отгрузка в ночное время — отдельная история. Водители не всегда понимают, что мальтодекстрин нельзя грузить вместе с ароматизаторами, даже если рейс совмещенный. Пришлось вводить цветовую маркировку паллет и проводить инструктажи для логистов.

Лабораторный контроль: между ГОСТ и реальностью

Методика измерения DE устарела — мы это поняли, когда стали работать на экспорт. Европейские заказчики требуют данные по HPLC, а не по методу Бертрана. Пришлось закупать хроматограф и переучивать лаборантов.

Самое сложное — определение содержания редуцирующих сахаров в готовом продукте. Если процесс гидролиза нестабилен, показатель 'плывет' даже в пределах одной партии. Были случаи, когда приходилось дробить партию на три категории качества — с потерей маржи, конечно.

Сейчас внедряем систему статистического контроля: каждые 30 минут отбираем пробы и строим графики. Но и здесь есть нюанс — пробы нужно отбирать не из общего потока, а сразу после сушилки, иначе картина искажается.

Экономика производства: что не пишут в отчетах

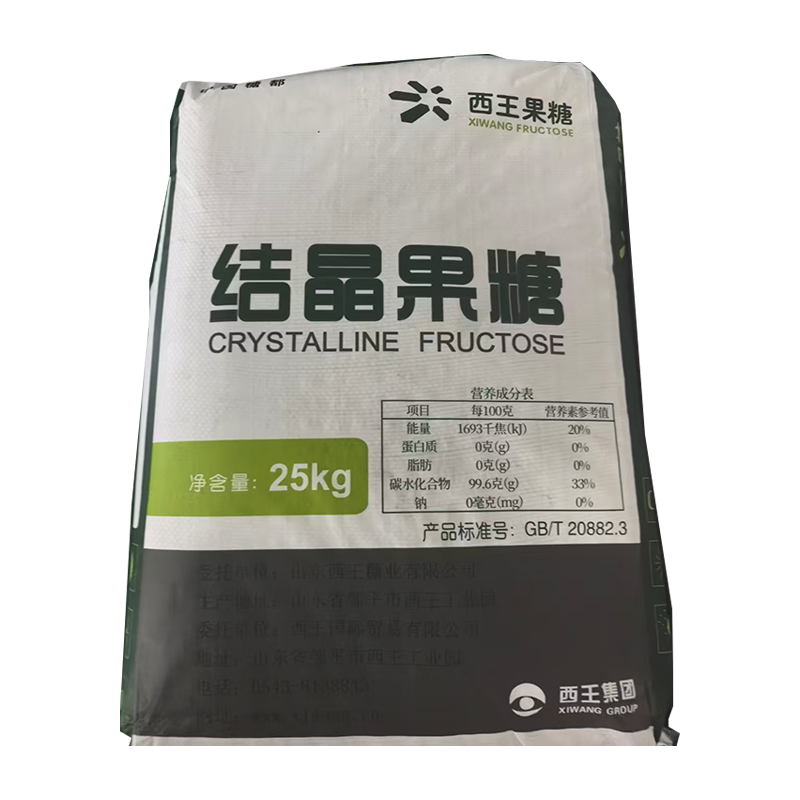

Себестоимость мальтодекстрина на 40% зависит от цены на крахмал. Когда в 2021-м подорожала кукуруза, мы пробовали переходить на пшеничный крахмал — но его зольность выше, а это влияет на цвет продукта. Для некоторых заказчиков это было критично.

Энергозатраты — отдельная статья. Сушилка потребляет до 70% всего электричества цеха. Снижали температуру на 5 градусов — получили увеличение времени сушки на 15%. Пришлось искать компромисс через изменение геометрии распылителя.

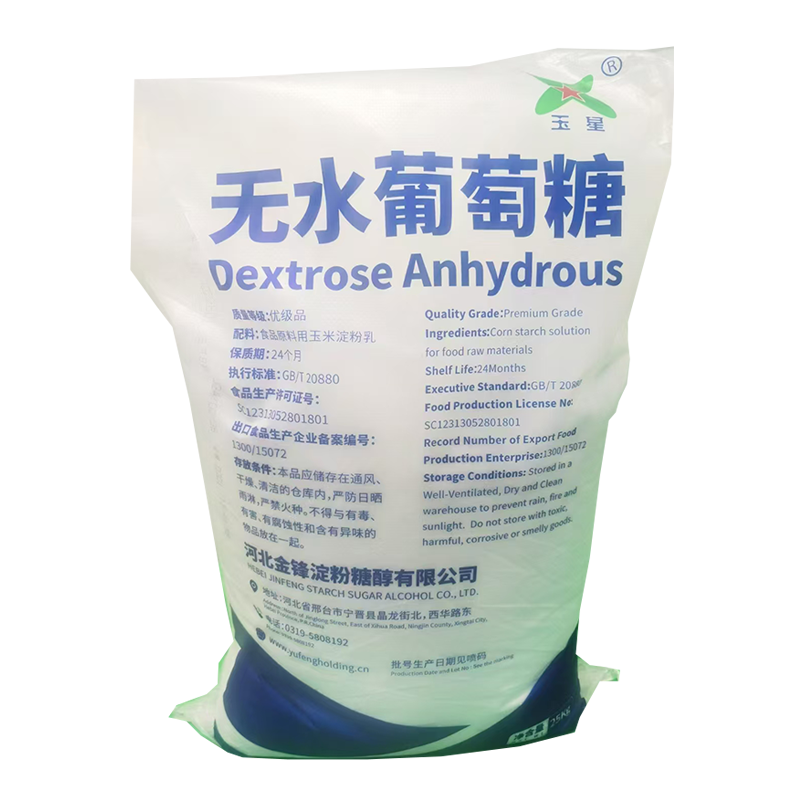

Упаковка — кажется мелочью, но именно здесь чаще всего происходят потери. Мешки по 25 кг рвутся при погрузке, если паллеты не обтянуты правильно. За год набирается до 0.7% потерь — существенно при оборотах в тысячи тонн.

Перспективы и тупиковые ветки

Пробовали делать органический мальтодекстрин — спрос есть, но сертификация съедает всю прибыль. Контролирующие органы требуют отдельные линии, а строить новый цех под 5% объема нерентабельно.

Интересовались производством мальтодекстрина с заданным молекулярным распределением — технология есть, но оборудование стоит как половина завода. Пока отложили до лучших времен.

Зато нашли свою нишу в производстве мальтодекстрина для спортивного питания — там важна не DE, а скорость усвоения. Подобрали параметры гидролиза специально для этого сегмента, теперь работаем с тремя федеральными сетями.

Выводы, которые не озвучивают на конференциях

Главное — не гнаться за дешевизной. Когда конкуренты снижали цену, используя крахмал второго сорта, мы теряли клиентов. Но через полгода те же клиенты возвращались — потому что у дешевого мальтодекстрина была нестабильная растворимость.

Персонал — особая история. Аппаратчики, которые работают с 2000-х, чувствуют процесс буквально на слух. Молодые специалисты больше доверяют показаниям датчиков, но иногда именно субъективная оценка помогает вовремя заметить проблему.

Сайт https://www.huiyuanstarch.ru мы сделали не для красоты — там выложены реальные спецификации и протоколы испытаний. Заказчики это ценят, особенно из Европы, где документации уделяют больше внимания, чем рекламным буклетам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Молоко кукурузный крахмал основная страна покупателя

- Водорастворимый крахмал поставщик

- Джем из клубники поставщик

- Растительный жир в порошке для выпечки

- Водорастворимый крахмал производители

- Цукаты купить основная страна покупателя

- Мальтодекстрин 10 завод

- Цукаты из арбузных корок в домашних производитель

- Мальтодекстрин в питании основная страна покупателя

- Джем косточек рецепт