Мальтодекстрин пищевой завод

Когда слышишь про мальтодекстрин пищевой завод, многие представляют себе просто мешки с белым порошком. На деле же это целая цепочка технологических нюансов — от выбора сырья до контроля влажности на выходе. Вот, к примеру, ООО Шицзячжуан Хуэйюань Крахмал: с 2001 года работают, а до сих пор сталкиваются с тем, что клиенты путают мальтодекстрин с обычным крахмалом. География у них выигрышная — рядом магистраль 107 и Цинъинское шоссе, логистика отлажена, но это не отменяет сложностей с подбором режимов сушки для разных партий кукурузы.

Технологические тонкости производства

Помню, в 2018 мы пробовали ускорить процесс гидролиза за счет повышения температуры. Вроде бы DE (декстрозный эквивалент) получался стабильным, но потом вылезали проблемы с цветностью — продукт желтел при хранении. Пришлось вернуться к старому методу с трехступенчатой ферментацией, хотя это и удлиняет цикл на 12%. Зато теперь мальтодекстрин для детского питания стабильно проходит по ГОСТу.

Кстати, про транспортное преимущество мальтодекстрин пищевой завод в промышленном парке Мацзун: это не только про доставку, но и про своевременный отбор проб. Когда инспекция берет образцы прямо с конвейера, мы можем оперативно скорректировать параметры. В прошлом месяце из-за партии кукурузы с повышенной влажностью чуть не сорвали отгрузку — успели добавить этап вакуумной сушки только потому, что логисты работали в режиме 24/7.

Важный момент — чистота промывных вод. После того случая с осаждением солей в теплообменниках, мы теперь раз в квартал полностью разбираем линии. Хотя официально по регламенту достаточно ежегодной профилактики. Но практика показывает: экономия на мойке оборачивается простоями.

Сырье и его специфика

Кукуруза из Хэбэя против импортной — вечная дискуссия. Местная дешевле, но в засушливые годы крахмалистость падает до 68%. Приходится миксовать с сырьем из Шаньдуна, хотя это бьет по себестоимости. Кстати, на сайте huiyuanstarch.ru не зря акцентируют расположение у национальной автомагистрали — это реально позволяет сократить транспортные расходы при закупке разнорегионального сырья.

Пробовали работать с картофельным крахмалом как альтернативой — не пошло. Для мальтодекстрин пищевой важна предсказуемость вязкости, а с картофелем каждый раз лотерея. Хотя для нишевых продуктов вариант интересный, но массовому производству не подходит.

Сейчас экспериментируем с добавкой амилаз нового поколения. Производитель обещает сокращение времени осахаривания на 18%, но пока выходит перерасход ферментов. Коллеги с завода в Воронеже советуют добавить стадию барботажа, но у нас нет мощностей для реконструкции варочных котлов.

Контроль качества на практике

Лабораторные нормативы — это одно, а реальные пробы с линии — другое. Бывает, DE в паспорте 18-20, а по факту в разных точках силоса плавает от 17 до 22. Пришлось внедрить выборочный контроль каждой пятой партии перед фасовкой. Дорого, но дешевле, чем возврат продукции.

Заметил интересную зависимость: когда давление в сушильной башне падает ниже 0.8 МПа, начинает расти содержание редуцирующих сахаров. Технологи утверждают, что это не критично, но для кондитерской отрасли такой параметр важен. Приходится постоянно балансировать между экономией пара и соблюдением ТУ.

С микроорганизмами отдельная история. После того как весной 2022 года в одной из партий обнаружили Bacillus subtilis, теперь прогреваем воздух в цехе до 80°С перед запуском линии. Хотя по СанПиН достаточно 60°С — но практика доказала, что лучше перестраховаться.

Логистические нюансы

Преимущество расположения в 3 км от южной третьей кольцевой Шицзячжуана особенно заметно при отгрузке скоропортящихся заказов. В прошлом квартале был случай: фура сломался на выезде из промзоны, успели перегрузить в резервный транспорт за 47 минут. Если бы не близость к магистрали, клиент бы потерял всю партию мальтодекстрина для йогуртов.

Морозостойкость упаковки — отдельная головная боль. Стандартные мешки выдерживают до -25°С, а в Якутию нужно -40°С. Пришлось срочно искать поставщика многослойных пакетов с прослойкой из вспененного полиэтилена. Добавило 3% к стоимости, но сохранило рынок.

Сейчас тестируем систему отслеживания партий через QR-коды. Пока сыровато — сканеры не всегда считывают через заводскую пыль. Но идея перспективная, особенно для экспорта в ЕАЭС.

Экономика производства

Себестоимость сильно зависит от времени года. Зимой расход газа на сушку увеличивается на 23%, летом — проблемы с охлаждением гидролизата. Рассчитывали окупить солнечные панели за 5 лет, но пока выходит лишь 8% экономии на энергозатратах.

Колебания курса юаня больно бьют по запасным частям. Последняя партия шнеков для экструдера обошлась на 17% дороже плана. Пришлось пересматривать график замены оборудования — растянули на 4 месяца дольше.

Инвестиции в автоматизацию показывают неоднозначный результат. Роботы-упаковщики сократили персонал на 12 человек, но требуют дорогого сервисного обслуживания. Для завода мощностью до 50 тонн в сутки, возможно, рановато было внедрять такие решения.

Перспективы и уроки

Сейчас вижу тенденцию к специализации. Вместо универсального мальтодекстрин пищевой заводы начинают выпускать линейки под конкретные нужды: для спортивного питания, кондитерки, мясной промышленности. Мы пока отстаем в этом плане — работаем по старым ТУ, но уже готовим технические условия для премиум-сегмента.

Главный вывод за 20 лет: нельзя экономить на пробных партиях. Лучше потерять 3-4 тонны продукта в тестовом режиме, чем получить возврат 40-тонного контейнера. Особенно с учетом, что некоторые европейские покупатели теперь требуют сертификат прослеживаемости для каждого мешка.

Если бы начинать сейчас — больше внимания уделил бы гибкости производственных линий. Нынешнее оборудование позволяет варьировать только DE, а современный рынок ждет кастомизации по гранулометрии и растворимости. Но переоснащение — это уже задача для следующего поколения технологов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резистентный декстрин

Резистентный декстрин -

Коричневый декстрин

Коричневый декстрин -

Растительный жир в порошке для холодного растворения

Растительный жир в порошке для холодного растворения -

Олигосахарид галактозы

Олигосахарид галактозы -

Глюкозный сироп

Глюкозный сироп -

Кукурузная шелуха

Кукурузная шелуха -

Мальтозный сироп

Мальтозный сироп -

Природа продукта

Природа продукта -

Кукурузный протеиновый порошок

Кукурузный протеиновый порошок -

Олигосахарид фруктозы

Олигосахарид фруктозы -

Растительный жир в порошке для хлопьев

Растительный жир в порошке для хлопьев -

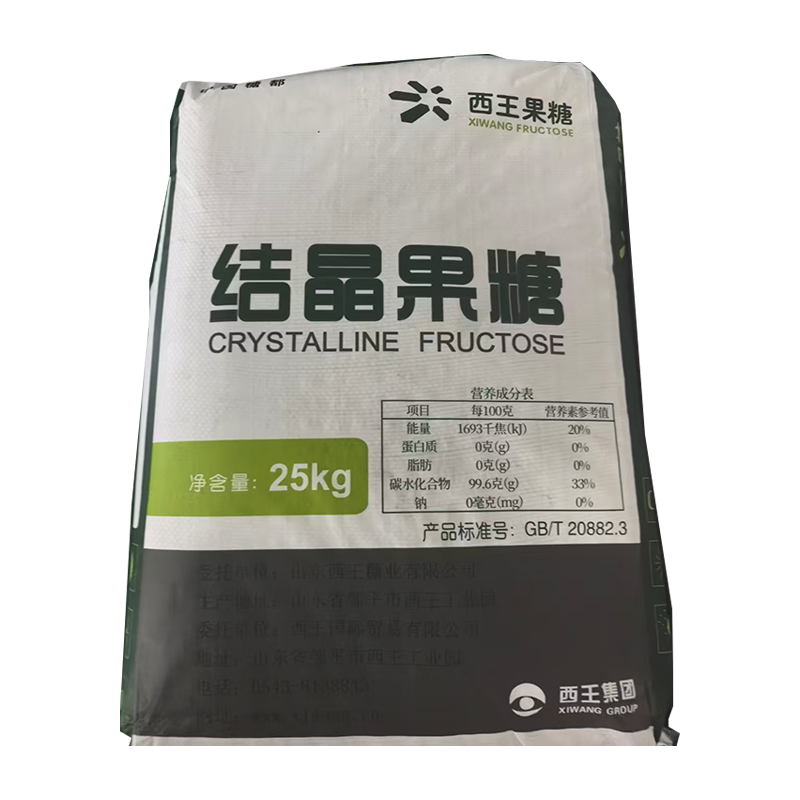

Кристаллизованная фруктоза

Кристаллизованная фруктоза

Связанный поиск

Связанный поиск- Растительный жир в порошке для хлопьев производители

- Водорастворимый крахмал производители

- Ароматизатор мальтодекстрин

- Мальтодекстрин со значением de 20-25 производитель

- Аспартам завод

- Заварной крем с кукурузным крахмалом поставщики

- Мальтодекстрин масло поставщик

- Едят кукурузный крахмал

- Трегалоза основная страна покупателя

- Кукурузный крахмал в столовой ложке поставщик