Мальтодекстрин углеводы завод

Когда слышишь 'мальтодекстрин углеводы завод', многие сразу думают о простом смешивании компонентов — но на деле это про контроль влажности, температуру гелеобразования и те самые 5-10% примесей, которые могут испортить всю партию. Работая с ООО Шицзячжуан Хуэйюань Крахмал, я не раз убеждался: их логистика у национальной трассы 107 спасает, когда нужно срочно доставить пробную партию без кристаллизации.

География как часть технологии

Помню, в 2018 мы пытались работать с заводом под Новосибирском — мальтодекстрин приходил с комками, хотя DE был в норме. Потом осознали: их цех стоял в зоне перепадов влажности. У Хуэйюань же расположение в промпарке Мацзун с доступом к Цинъинскому шоссе даёт стабильность. Не гламурно, но для углеводы это критично — сырьё не впитывает влагу при перегрузке.

Их лаборатория рядом с третьим кольцом Шицзянцзяна — это не для красоты. Когда мы тестировали низкокалорийные линейки, могли в день отправить три пробы на анализ. Если бы дорога занимала больше часа, реагенты для определения DE распадались бы до проверки.

Кстати, про DE (декстрозный эквивалент). Многие до сих пор путают: мальтодекстрин с DE 15 и 20 — это как мука и крахмал. Первый даёт вязкость, второй — быстрое усвоение. На том же заводе в Юаньши нам как-то прислали партию с DE 18 вместо заказанных 12 — пришлось переделывать всю рецептуру спортивного питания.

Цепочка проб и ошибок

В 2021 мы закупили партию мальтодекстрина через посредников — оказалось, его сушили при 140°C вместо 90-100. В детском питании это дало серый оттенок. Пришлось экстренно связываться с завод Хуэйюань напрямую — они за сутки подготовили замену, использовав каскадные сушилки с точным контролем температуры.

Их сайт huiyuanstarch.ru — не просто визитка. Там есть раздел с протоколами испытаний, где видно, как меняется массовая доля влаги в зависимости от сезона. Мелочь? Для нашего технолога это спасло тонну продукции в прошлом квартале.

Коллеги из Казани как-то жаловались, что их мальтодекстрин даёт осадок в изотониках. Оказалось — проблема в скорости растворения. Мы с Хуэйюань тестировали шесть режимов распылительной сушки, пока не подобрали такой, где частицы не слипаются при фасовке.

Неочевидные зависимости

Мало кто учитывает, что транспортировка мальтодекстрина — это не просто доставка. Если фура стоит на солнце дольше 3 часов, верхние мешки спекаются. Близость к скоростной трассе Цинъин для Хуэйюань — не преимущество, а необходимость. Их водители знают все тенистые участки на подъездах к нашему цеху.

Ещё момент: при переходе на кукурузное сырьё вместо пшеничного мы три месяца ловили отклонения по цвету. Технолог с завода приехал лично — показал, как менять pH на стадии осахаривания. Это тот случай, когда 20 лет опыта (они с 2001 года) видны в деталях.

Сейчас экспериментируем с обогащёнными версиями — добавляем электролиты прямо на стадии распылительной сушки. Хуэйюань предложили использовать их линию для модифицированного крахмала — получилось снизить гигроскопичность на 15%. Для спортивных напитков это прорыв.

Цена ошибок в цифрах

В 2019 потеряли 400 кг продукции из-за несвоевременного теста на бактериальную обсеменённость. Теперь с Хуэйюань работаем по схеме: каждая пятая партия проверяется в их лаборатории у промышленного парка Мацзун — там оборудование для ускоренного анализа.

Их система контроля идёт с этапа приёмки сырья. Видел своими глазами, как отбраковывают кукурузу с повышенным содержанием микотоксинов — для мальтодекстрина это важно, ведь токсины концентрируются при гидролизе.

Кстати, про гидролиз. Многие недооценивают влияние жёсткости воды на процесс. На их производстве стоит трёхступенчатая очистка — не потому что дорогое оборудование, а потому что иначе DE 'плывёт' на 2-3 пункта. Для фармацевтического мальтодекстрина это недопустимо.

Что в сухом остатке

Сейчас, глядя на их новую линию возле южного третьего кольца, понимаю: мальтодекстрин — это не про углеводы, а про дисциплину процессов. От влажности воздуха в цехе до скорости погрузки в фуру.

Недавно пробовали делать низкотемпературный вариант для косметики — столкнулись с проблемой пыления. Инженеры Хуэйюань предложили модифицировать сопла распылителя — уменьшили диаметр на 0.2 мм, и выход мелкой фракции упал с 12% до 4%.

Именно такие мелочи отличают завод, который делает продукт, от предприятия, которое понимает суть. Когда технолог в 7 утра звонит и говорит: 'Сегодня повышенная влажность, увеличиваем время сушки на 3 минуты' — это дорогого стоит. Особенно если твой цех в 300 км от их промзоны в Юаньши.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мальтитол

Мальтитол -

Растительный жир в порошке для холодного растворения

Растительный жир в порошке для холодного растворения -

Мальтозный сироп

Мальтозный сироп -

Растительный жир в порошке для приправ

Растительный жир в порошке для приправ -

Зародыши кукурузы

Зародыши кукурузы -

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

Высокомальтозный сироп

Высокомальтозный сироп -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

Олигосахарид фруктозы

Олигосахарид фруктозы -

Твердый кукурузный сироп

Твердый кукурузный сироп -

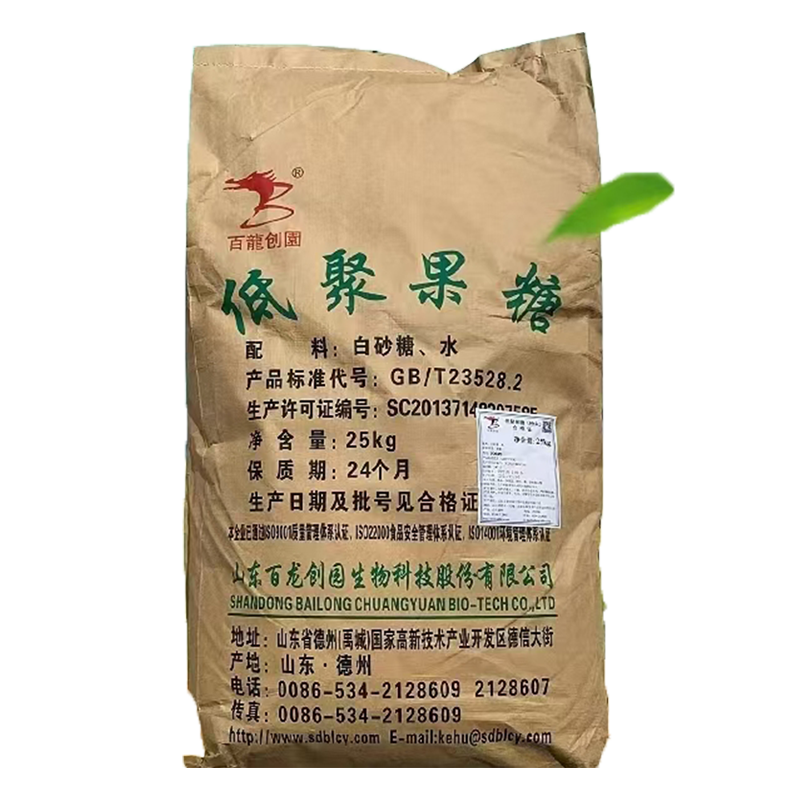

Полиглюкоза

Полиглюкоза -

Фрукто-глюкозный сироп

Фрукто-глюкозный сироп

Связанный поиск

Связанный поиск- Цукаты завод

- Рецепт джема из красной

- Кукурузный крахмал цена поставщики

- Ароматизированный сахарный порошок основная страна покупателя

- Мальтодекстрин углеводы завод

- Кукурузный крахмал заменить мукой поставщики

- Сахарный жом производители

- Цукаты домашние рецепты поставщик

- Безводная глюкоза поставщики

- Цукаты из тыквы