Пребиотический концентрат завод

Когда слышишь 'пребиотический концентрат завод', многие представляют стерильные цеха с роботами-манипуляторами. На деле же это часто переоборудованные крахмальные производства, где десятилетиями оттачивали работу с сырьём. Вот, например, ООО Шицзячжуан Хуэйюань Крахмал — их площадка у промышленного парка Мацзун изначально затачивалась под гидролиз крахмала, а теперь там же запускают линию пребиотиков. И это логично: те же ферментационные реакторы, только режимы другие.

От крахмала к пребиотикам: почему это не просто смена вывески

В 2018 мы пытались адаптировать старую линию осахаривания под пребиотический концентрат. Ошибка была в том, что недооценили чистоту субстрата — думали, достаточно фильтры поменять. На выходе получили продукт с переменной активностью, партии шли вразнобой. Пришлось заказывать новые мембранные модули у немцев, но и те не сразу прижились — сказывалась жёсткость воды из местных скважин.

У Хуэйюань в этом плане преимущество: их локация у национальной трассы 107 позволяет регулярно возить образцы в лабораторию Шицзячжуана без потери качества. Я видел их протоколы — там жёсткий контроль на каждом этапе, особенно после гидролиза. Кстати, их логистика — отдельный козырь: от завода до съезда с Цинъин всего 3 км, это сокращает риски при перевозке термочувствительных полуфабрикатов.

Сейчас многие китайские производители переключаются на пребиотики, но делают ставку на дешёвое сырьё. В итоге концентрат дает нестабильный GOS/FOS профиль. Мы в 2020 г. на выставке в Нанкине сравнивали образцы — у Хуэйюань был один из немых, где содержание олигофруктозы соответствовало заявленному ±5%.

Технологические ловушки: где теряется эффективность

Самое сложное — не сам гидролиз, а стадия концентрирования. Если на крахмале можно было варить 'до упора', то здесь уже при 45% сухих веществ начинается неконтролируемая полимеризация. Приходится останавливать процесс, когда по датчикам ещё идёт рост — это противоречит всей предыдущей логике работы.

На их сайте https://www.huiyuanstarch.ru нет детальных схем, но по косвенным признакам (упоминание вакуум-выпарных установок) можно судить, что они используют многостадийное выпаривание. Это дороже, но сохраняет функциональность. Кстати, их расположение в северной экономической зоне даёт доступ к льготному электроснабжению — для таких энергоёмких процессов это критично.

Добавлю про упаковку: для пребиотиков ПЭТ-тара не подходит, гигроскопичность убивает. Видел, как они используют многослойные мешки с фольгированным слоем — похоже, учли опыт 2015 года, когда из-за влажности испортилась целая партия для немецкого заказчика.

Сырьевые нюансы: почему не всякая патока подходит

Изначально думали, что подойдет любая высокоосахаренная патока. Оказалось, содержание пептидов выше 0.3% уже подавляет активность ферментов. У Хуэйюань здесь преимущество — их основное производство крахмала позволяет отбирать сырьё с заданными параметрами, не закупая у сторонних поставщиков.

Интересно, что они используют не стандартную кукурузную патоку, а комбинируют с пшеничным гидролизатом — это даёт более сбалансированный аминокислотный профиль. В 2021 мы пробовали повторить, но без их базы данных по ферментации получили продукт с горьковатым привкусом.

Сейчас многие пытаются удешевить процесс за счёт иммобилизованных ферментов, но на масштабах завода это пока нерентабельно. Их технолог как-то упоминал, что тестировали ковалентно связанные препараты — активность падала на 40% после третьего цикла. Вернулись к нативным формам, хоть и дороже.

Контроль качества: где ручные методы выигрывают у автоматики

До сих пор для определения степени полимеризации используем ВЭЖХ, хотя продавцы оборудования предлагают NIR-анализаторы. Автоматика не всегда улавливает разницу между изомерами, а это критично для фармацевтических заказчиков. На сайте Хуэйюань видно, что они сохранили лабораторный корпус отдельно от основного производства — это правильный подход, вибрации от реакторов влияют на точность измерений.

Заметил, что они ввели дополнительную стадию контроля после сушки — видимо, столкнулись с тем же, что и мы: при распылительной сушке возможна частичная денатурация высокомолекулярных фракций. Это как раз тот случай, где европейские стандарты (у них есть сертификат GMP) оправдывают дополнительные затраты.

Кстати, про географию: их расположение в 3 км от третьей кольцевой Шицзячжуана позволяет оперативно привлекать экспертов из университета. Мы как-то ждали специалиста по хроматографии две недели — они же могут решить вопрос за день.

Экономика процесса: скрытые резервы

Когда считаешь себестоимость, главная ошибка — не учитывать утилизацию побочных продуктов. На старом оборудовании до 15% сырья уходило в отходы. Хуэйюань решили это через коагуляцию и продажу осадка как кормовой добавки — умный ход, особенно с учётом их сельскохозяйственного окружения.

Их логистическая схема тоже продумана: наличие собственных железнодорожных путей (это видно на спутниковых снимках) позволяет отправлять крупные партии без перегрузки. Для пребиотический концентрат завод это важно — каждый перегруз повышает риск комкования.

Сейчас рассматриваем их опыт для модернизации. Не всё стоит перенимать — например, их система рекуперации тепла окупается только при работе 24/7, а у нас пока нет таких объёмов. Но подход к контролю сырья — однозначно берём на вооружение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Олигосахарид галактозы

Олигосахарид галактозы -

Олигосахарид фруктозы

Олигосахарид фруктозы -

Безводная глюкоза

Безводная глюкоза -

Растительный жир в порошке для холодного растворения

Растительный жир в порошке для холодного растворения -

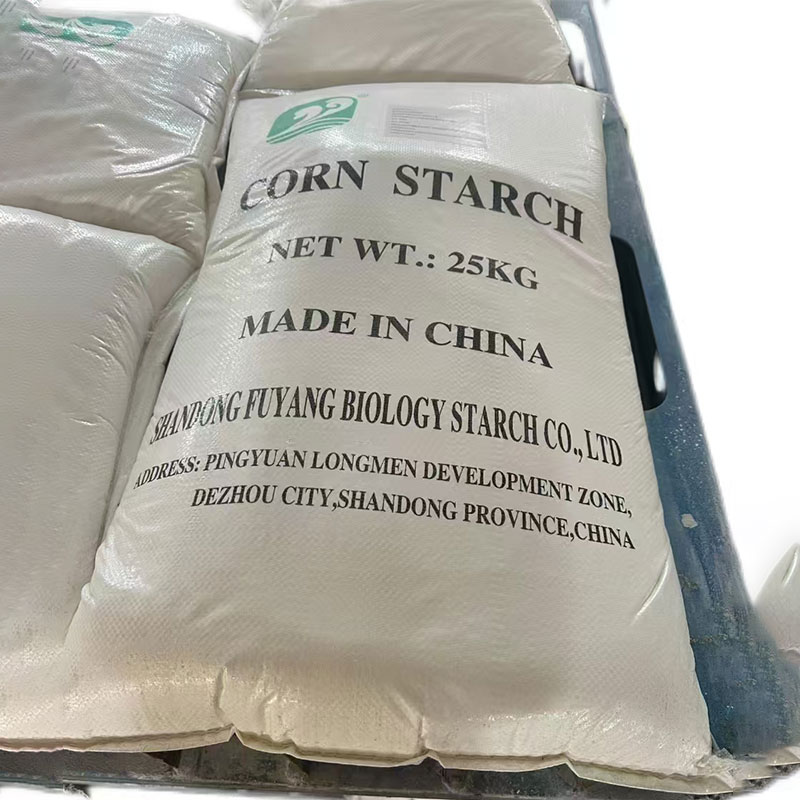

Кукурузный крахмал

Кукурузный крахмал -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Желтый декстрин

Желтый декстрин -

Стахиоза

Стахиоза -

Растительный жир в порошке для кофе

Растительный жир в порошке для кофе -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

Высокомальтозный сироп

Высокомальтозный сироп -

Растительный жир в порошке для приправ

Растительный жир в порошке для приправ

Связанный поиск

Связанный поиск- Кукурузный крахмал в домашних условиях основная страна покупателя

- Цукаты домашние рецепты основная страна покупателя

- Мальтодекстрин кукурузный производитель

- Олигомерная мальтоза поставщики

- Мальтодекстрин углеводы основная страна покупателя

- Ксилоза производители

- Джем из черной поставщики

- Джем из абрикосов на зиму производитель

- Джемы на зиму в домашних условиях завод

- Гост мальтодекстрин завод