Простой рецепт цукатов завод

Когда слышишь 'простой рецепт цукатов завод', сразу представляется конвейер с идеальными кубиками ананасов — но на практике даже базовые этапы вроде бланширования или выбора стабилизатора становятся проблемой. Многие уверены, что главное — выварить фрукты в сиропе, а потом просто высушить. Но почему тогда на одних линиях получается товарный продукт, а на других — слипшаяся масса? Расскажу на примере реального производства, с которым сотрудничали наши технологи.

Главные мифы о промышленных цукатах

Самый частый запрос от новых заказчиков — 'упростить технологию до минимума'. Но простота здесь не означает сокращение этапов. Например, пропуск стадии прожига серой для яблок ведет к потемнению, а экономия на многоступенчатой сушке — к кристаллизации сахара на поверхности. Это не теоретические выкладки: в 2019 году на одном из подмосковных комбинатов пытались делать цукаты из груш по 'домашнему' рецепту — результат отправили на корм скоту из-за плесневения через три дня.

Важный нюанс — многие путают простой рецепт с универсальным. Но то, что работает для яблок, не подойдет для цитрусовых корок. Например, для цедры нужен предварительный отжим горечи в соленой воде, иначе продукт будет невозможно употреблять. Кстати, именно на этом этапе часто экономят — сокращают время промывки, что приводит к браку.

Еще одно заблуждение — чем больше сахара, тем стабильнее продукт. На деле концентрация сиропа выше 75% приводит к засахариванию. Оптимальный диапазон — 68-72%, но его надо корректировать под влажность сырья. Вот вам конкретный пример: при работе с ООО Шицзячжуан Хуэйюань Крахмал мы столкнулись, что их яблочное пюре дает разную водопоглощаемость в зависимости от сезона — пришлось разрабатывать три варианта сиропа.

Оборудование, которое действительно работает

Если говорить о минимальной линии для старта — вакуумный котел и сушильный шкаф с точным контролем влажности. Но здесь есть подводные камни: например, китайские сушильные камеры часто не держат стабильную температуру в ±2°C, а это критично для цукатов. После нескольких неудачных опытов мы остановились на итальянских установках — да, дороже, но зато нет проблем с пересушенными краями и сырой серединой.

Интересный случай был с ООО Шицзячжуан Хуэйюань Крахмал — их производство находится в промышленном парке Мацзун с удобной логистикой, но местная вода оказалась слишком жесткой. Пришлось ставить дополнительные фильтры — без этого сироп кристаллизовался неравномерно. Кстати, их расположение у национальной автомагистрали 107 действительно упрощает доставку сырья — мы возили им пробные партии персиков, и транспортные расходы были ниже средних.

Вакуум-варочные котлы — отдельная тема. Многие пытаются варить цукаты в открытых емкостях, но тогда не добиться равномерного пропитки. При вакуумировании сироп проникает в клетчатку глубже, плюс сохраняется цвет. На своем опыте скажу: после перехода на вакуумные установки брак по цвету уменьшился с 15% до 3%.

Сырье — где кроются неочевидные проблемы

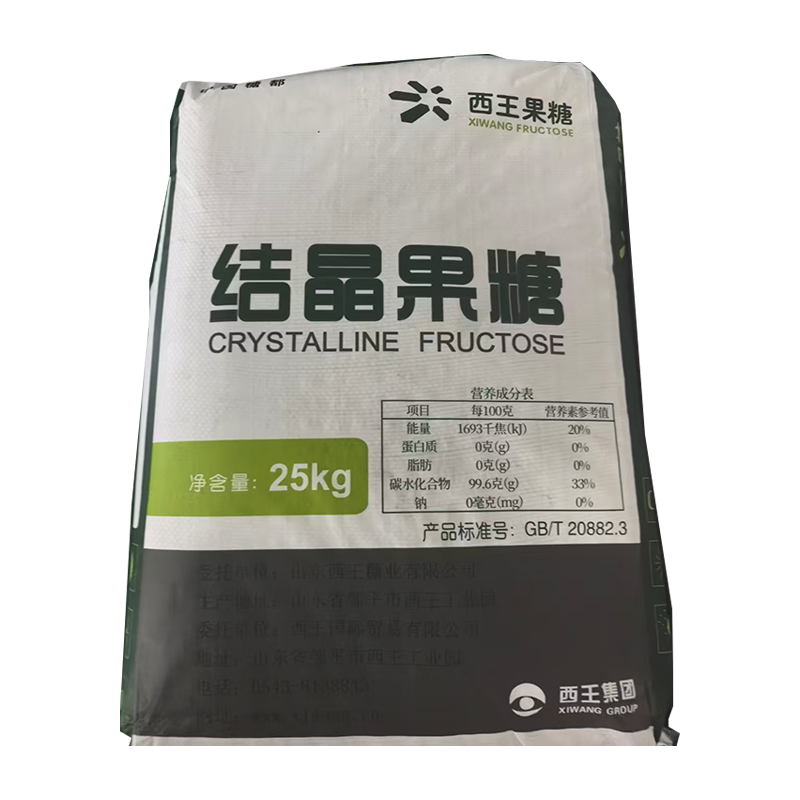

С крахмалом для посыпки история особая. Казалось бы, берешь любой кукурузный — и все. Но если крахмал с высокой влажностью, цукаты слипаются уже через неделю хранения. Сейчас работаем с ООО Шицзячжуан Хуэйюань Крахмал — у них стабильные параметры по влажности (не выше 12%), плюс удобная фасовка по 25 кг с многослойными мешками. Это важно — крахмал не впитывает влагу при хранении на складе.

Фрукты — отдельная головная боль. Для цукатов подходят только определенные сорта с плотной мякотью. Например, яблоки типа Гренни Смит или Семеренко. Мягкие сорта после варки превращаются в пюре. Кстати, именно поэтому многие производители переходят на тыкву и морковь — они дешевле и стабильнее по качеству.

С цитрусовыми корками — свой нюанс. Брать нужно только свежие корки с производств соков, а не вымоченные или замороженные. Заморозка разрушает клеточную структуру — такие корки после варки становятся 'резиновыми'. Проверено на практике: три партии пришлось утилизировать, пока не нашли надежного поставщика свежих корок.

Технологические тонкости, которые не пишут в ГОСТ

Температурные цепочки — то, что часто недооценивают. Например, после варки цукаты нужно охлаждать постепенно, с 90°C до 25°C за 40-50 минут. Резкое охлаждение приводит к образованию корки — сироп не успевает распределиться. Это одна из самых частых проблем на новых производствах.

Влажность готового продукта — тоже момент неочевидный. Если высушить до 14-16% — будут храниться долго, но твердые. Если оставить 18-20% — мягче, но риск плесени. Мы после серии экспериментов остановились на 16-17% для большинства видов. Исключение — цукаты из цедры, там можно 19% за счет эфирных масел.

Ароматизация — спорный момент. Натуральные эссенции выгорают при сушке, искусственные — дают стабильный результат, но сейчас тренд на 'натуральность'. Приходится идти на хитрости — добавлять концентрированные соки в сироп или использовать вакуумную пропитку с ароматизаторами в конце цикла.

Экономика производства: что действительно важно

Себестоимость сильно зависит от энергозатрат. Сушка — самый дорогой этап. Например, на линию мощностью 200 кг/сутки нужно около 350 кВт·ч. В регионах с дорогой электроэнергией это убивает всю рентабельность. Поэтому важно считать не только стоимость сырья, но и коммунальные расходы.

Упаковка — еще один скрытый ресурс для экономии. Если использовать обычный полипропилен, срок хранения редко превышает 6 месяцев. С многослойными пленками с барьерными свойствами — до 18 месяцев. Но разница в цене — 30-40%. Здесь каждый производитель сам выбирает приоритеты.

Логистика сырья — тот фактор, который часто упускают из виду. Например, расположение ООО Шицзячжуан Хуэйюань Крахмал в промышленном парке Мацзун рядом с магистралью позволяет экономить на доставке крахмала — это примерно 5-7% от себестоимости. Кажется мелочью, но при больших объемах — существенно.

Выводы для тех, кто хочет начать

Главное — не пытаться сразу сделать 'все и дешево'. Лучше начать с 2-3 видов сырья, отработать на них технологию, а потом расширять ассортимент. Яблоки и тыква — самый беспроигрышный вариант для старта.

Обязательно тестировать оборудование перед покупкой — брать пробную партию сырья и проводить полный цикл. Многие производители оборудования дают такую возможность — экономит время и деньги.

И последнее — не стесняйтесь обращаться к специалистам. Технологи из ООО Шицзячжуан Хуэйюань Крахмал, например, консультировали нас по вопросам хранения крахмала — это помогло избежать нескольких ошибок на старте. В этой сфере чужие ошибки — самый ценный ресурс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Густой джем из смородины завод

- Мальтодекстрин в детском

- Джем густой рецепт поставщик

- Растительный жир в порошке для мороженого производители

- Растительный жир в порошке для кофе поставщик

- Кукурузный крахмал состав поставщики

- Цукаты из арбузных корок в домашних условиях завод

- Кукурузный крахмал производитель

- Джем без косточек основная страна покупателя

- Джемы на зиму в домашних условиях основная страна покупателя