Растворимый крахмал завод

Когда слышишь 'растворимый крахмал завод', многие представляют себе просто мешки с порошком. На деле же это целая цепочка технологических нюансов — от выбора сырья до контроля температуры сушки. Вот, например, ООО Шицзячжуан Хуэйюань Крахмал: их локация у национальной трассы 107 не случайна — это вопрос логистики для свежего сырья, а не просто 'красивое место'.

География как часть технологии

Наш первый проект с растворимым крахмалом в 2015-м чуть не провалился из-за недооценки географии. Завод в Юаньши извлёк выгоду из соседства с Цинъинской скоростной трассой — подвоз картофеля и кукурузы шёл без простоев, что критично для сохранения влажности сырья. Если крахмал подвезли с опозданием на 4 часа, его кислотность уже跳ет на 0.2 пункта — потом не вытянешь.

Кстати, про промышленный парк Мацзун: там не просто здания, а расчётная схема подачи пара. Мы в Хуэйюань долго спорили, ставить ли дополнительные котлы, но оказалось, что местная ТЭЦ даёт стабильные 8 атмосфер — как раз для двухконтурной сушки. Мелочь? Нет, экономия 12% на энергоносителях.

Третье кольцо Шицзячзяна в 3 км — это не для отчёта, а для ночных поставок. Фуры с сырьём идут с 2 до 6 утра, пока дороги пустые. Попробуй организовать такое в глубинке — получишь +18% к себестоимости только на логистике.

Ошибки, которые учат лучше учебников

В 2018-м мы на заводе растворимого крахмала в Хэбэе перешли на 'ускоренную' ферментацию — и потеряли партию на 40 тонн. Оказалось, при температуре выше 62°C амилаза работает нестабильно, особенно в жаркий сезон. Пришлось вернуться к старому протоколу с трёхступенчатым контролем pH.

Ещё запомнился случай с сушильным барабаном: инженеры увеличили скорость вращения на 15%, чтобы поднять производительность. Итог — комкование готового продукта. Пришлось разбирать и чистить фильтры каждые 3 дня вместо плановых 10. Вывод: в этом бизнесе нельзя торопиться — технологии отрабатывались десятилетиями.

Сейчас на https://www.huiyuanstarch.ru пишут про 'современные линии', но мало кто упоминает, что те же шнековые транспортеры требуют ежесменной проверки зазоров. Разница в 1 мм — и ты теряешь однородность фракции. Мы в Хуэйюань даже завели журнал вибрации для каждого конвейера — старомодно, зачем работает.

Сырьё: то, что нельзя исправить на выходе

Картофель с полей Юаньши и кукуруза из Хэбэя — не взаимозаменяемое сырьё, как многие думают. Для растворимого крахмала важен не столько сорт, сколько содержание сахаров после хранения. Мы брали партию картофеля с показателем 1.8% — и получили побурение после распылительной сушки. Теперь держим порог на уровне 1.2-1.4%.

Интересно, что в Шицзячжуан Хуэйюань изначально делали ставку на кукурузный крахмал, но потом добавили картофельную линию. Не потому, что 'так делают все', а из-за спроса от производителей быстрорастворимых десертов — их технологи требуют именно картофельную фракцию 80-120 мкм.

Хранение — отдельная головная боль. В 2020-м попробовали сократить цикл сушки сырья с 36 до 24 часов — вышла экономия на электроэнергии, но крахмал начал слеживаться при длительном хранении. Вернулись к старому циклу, добавив только контроль влажности в силосах.

Оборудование: где экономить нельзя

Наш техотдел долго спорил про фильтры тонкой очистки — брать немецкие или китайские аналог. Взяли последние для экономии — и через полгода простаивали 2 дня из-за разрыва мембраны. Пришлось экстренно заказывать оригинальные. Для завода растворимого крахмала такие эксперименты с ключевым оборудованием — прямой путь к потерям.

Система аспирации — ещё один подводный камень. Когда в Хуэйюань запускали новую линию, не учли пылевыделение при фасовке. Пришлось переделывать вытяжку — обычные зонты не справлялись с мелкодисперсной пылью крахмала. Сейчас используем комбинированную систему с циклоном и рукавными фильтрами.

Кстати, про фасовку: автоматические весы — не панацея. При влажности выше 45% погрешность достигает 3-4%. Мы оставили ручной контроль каждые 10 мешков — старомодно, но надёжно. На том же https://www.huiyuanstarch.ru до сих пор используют два типа фасовки — автоматическую для крупных заказов и полуавтоматическую для премиум-сегмента.

Что не пишут в спецификациях

Работая с растворимым крахмалом, понимаешь, что ГОСТы — это минимум. Например, скорость растворения при 70°C должна быть не более 25 секунд, но для детского питания лучше держать в пределах 15-18. Добиться этого можно только регулировкой давления в распылительной сушке — параметр, который редко указывают в техпаспортах.

Ещё один нюанс — цвет продукта. Идеальная белизна достигается не отбеливанием, а контролем температуры на всём цикле. Мы в Хуэйюань вывели эмпирическую формулу: если на предварительной сушке скачки больше 5°C — партия будет с желтоватым оттенком. Приборы этого не показывают, но глаз практика сразу видит.

Сейчас многие гонятся за 'наноразмерами частиц', но для большинства применений это маркетинг. Оптимальный диапазон 60-150 мкм — иначе теряется сыпучесть. На своём опыте убедился: иногда проще улучшить существующую технологию, чем гнаться за модными тенденциями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

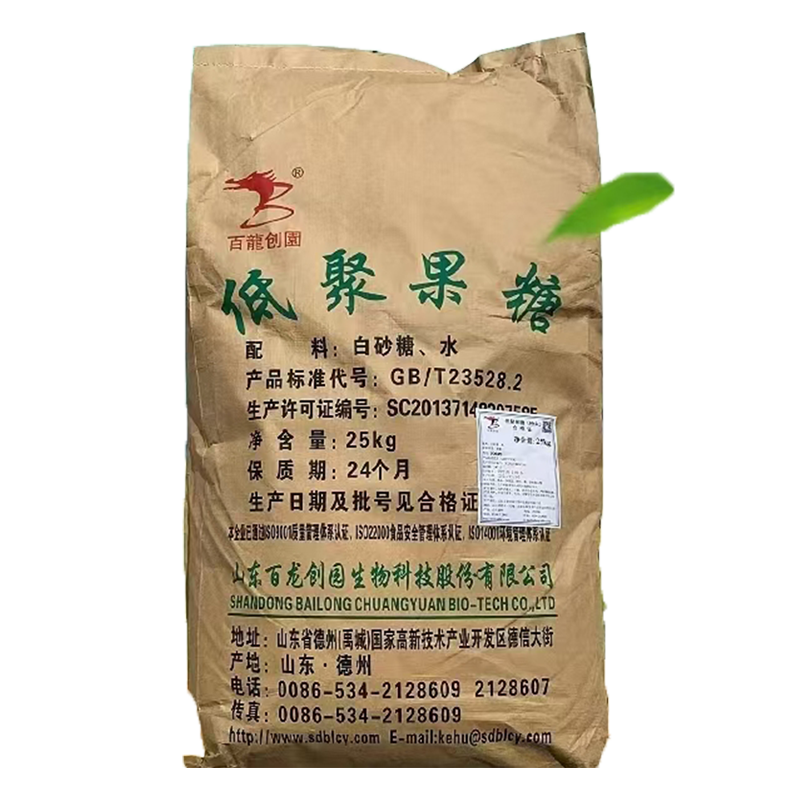

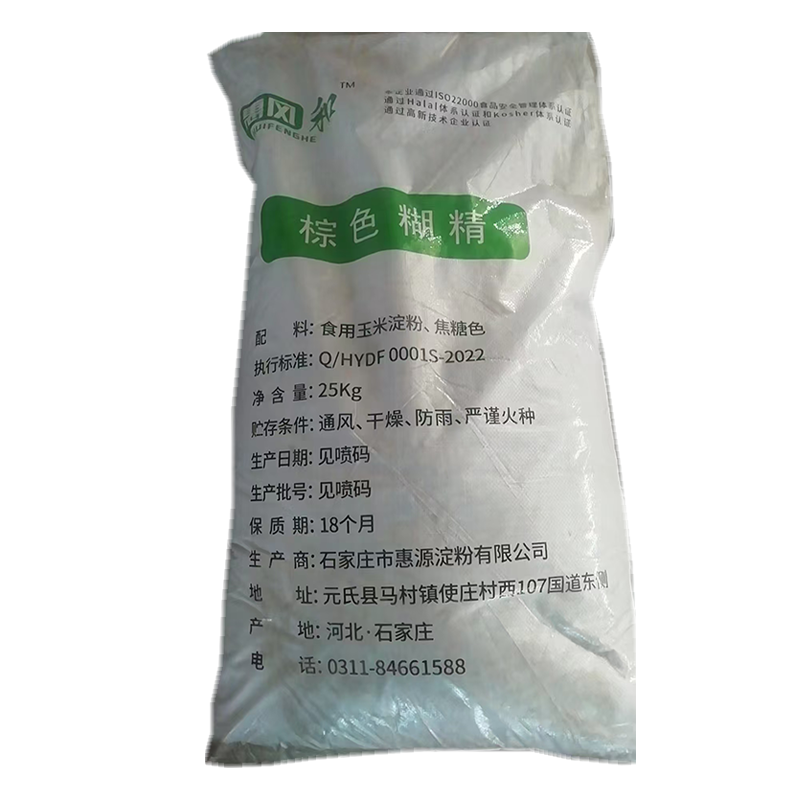

Коричневый декстрин

Коричневый декстрин -

Растительный жир в порошке для приправ

Растительный жир в порошке для приправ -

Моногидрат глюкозы

Моногидрат глюкозы -

Кукурузный протеиновый порошок

Кукурузный протеиновый порошок -

Водорастворимый крахмал

Водорастворимый крахмал -

Природа продукта

Природа продукта -

Высокомальтозный сироп

Высокомальтозный сироп -

Растительный жир в порошке для холодного растворения

Растительный жир в порошке для холодного растворения -

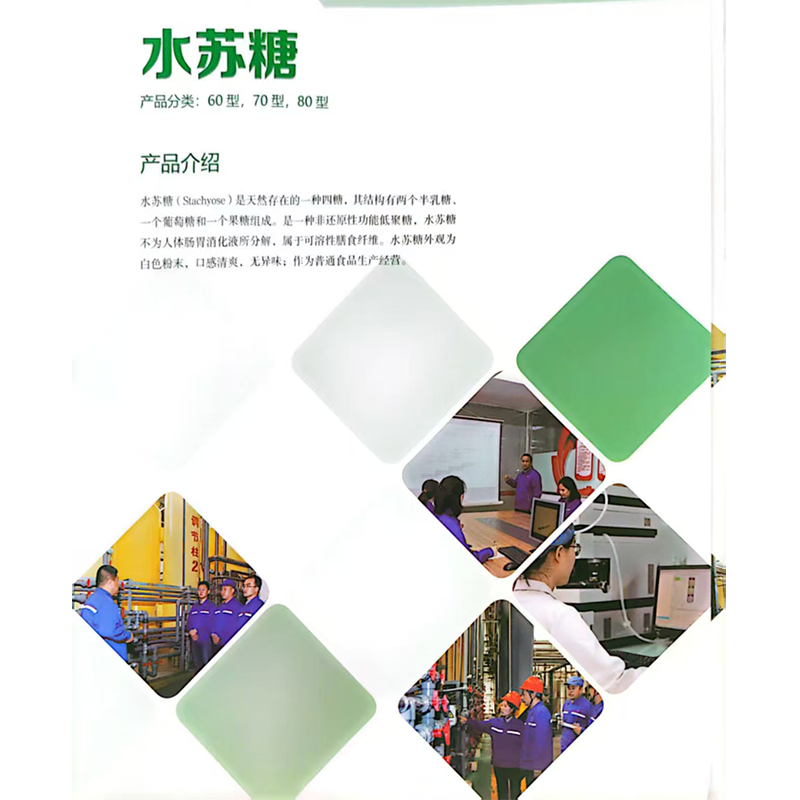

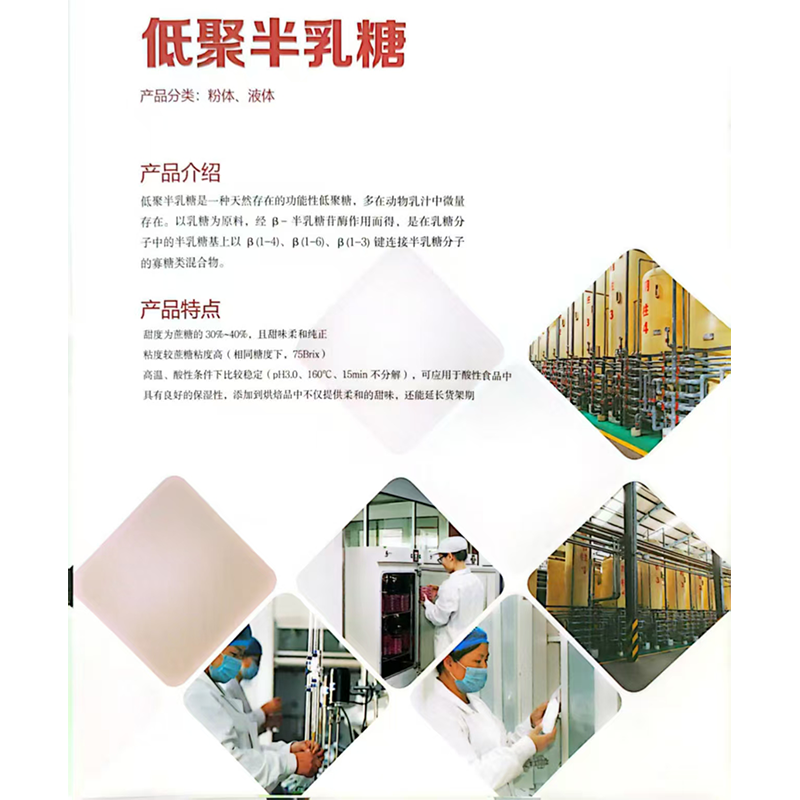

Полиглюкоза

Полиглюкоза -

Желтый декстрин

Желтый декстрин

Связанный поиск

Связанный поиск- Шоколад производитель

- Растительный жир в порошке для конфет поставщики

- Лучше мальтодекстрина производитель

- Растительный жир в порошке для выпечки производитель

- Сахарный жом поставщик

- Огнеупорный материал производитель

- Без кукурузного крахмала основная страна покупателя

- Белый декстрин поставщики

- Джем из смородины завод

- Джемы на зиму в домашних условиях производитель