Растительный жир в порошке завод

Когда слышишь 'растительный жир в порошке завод', многие сразу представляют стандартные линии с распылительными сушилками. Но на деле всё сложнее — я сам лет пять назад думал, что главное это температура и давление. Пока не столкнулся с тем, как состав сырья влияет на всё: от сыпучести до срока годности. Вот, например, в ООО Шицзячжуан Хуэйюань Крахмал с их опытом с 2001 года изначально делали упор на крахмалы, но быстро поняли: растительный жир в порошке требует другого подхода к логистике и хранению. Их расположение у национальной трассы 107 и близость к Цинъинскому шоссе — это не просто 'удобно', а критично для поставок скоропортящегося сырья. Мы как-то теряли целую партию из-за задержки в три часа летом — жир начал окисляться ещё до переработки.

Технологические нюансы, которые не пишут в учебниках

Основная ошибка новичков — гнаться за высокой степенью дисперсности. Да, мелкий порошок лучше растворяется, но если переборщить с измельчением, получаешь комкование при малейшем повышении влажности. На том же заводе в промышленном парке Мацзун я видел, как они экспериментально подбирали размер частиц под разные клиенты: для кондитерских — один помол, для мясных комбинатов — другой. Там же заметил интересный приём: они иногда добавляют небольшой процент мальтодекстрина не как наполнитель, а именно для стабилизации структуры. Это не стандартная рекомендация, но работает.

Ещё момент с оборудованием — распылительные сушилки часто берут импортные, но местные адаптации иногда эффективнее. Китайские аналоги, которые ставили в Хуэйюань, сначала давали неравномерную сушку, но после доработки сопел и системы подачи воздуха вышли на стабильные 98% эффективности. Правда, пришлось пожертвовать скоростью — теперь цикл дольше на 15%, зато брак упал с 7% до 0.8%.

Вакуумная упаковка — казалось бы, очевидное решение. Но для растительного жира в порошке важно не просто удалить воздух, а контролировать остаточное давление. Слишком глубокий вакуум приводит к уплотнению порошка, что потом влияет на дозирование. Мы настраивали это неделю, пока не нашли компромисс между сохранностью и технологичностью.

Сырьё и география: почему местоположение завода решает

Вот тот случай, когда 'рядом с трассой' означает не просто экономию на топливе. Сырьё для растительного жира — часто пальмовое или подсолнечное масло — чувствительно к тряске и времени перевозки. У Хуэйюань их локация в 3 км от скоростной магистрали позволяет принимать танкеры без перегрузки, что сохраняет температурный режим. Помню, как мы сравнивали анализы масла, доставленного напрямую и с перевалкой — во втором случае перекисное число было выше уже на входе.

Клиент с Дальнего Востока как-то жаловался на изменение цвета порошка при хранении. Оказалось, дело не в нашем производстве, а в том, что его склад находился в зоне суточных перепадов температур. Пришлось разрабатывать для него специальную модификацию с увеличенной долей антиоксидантов — стандартные дозировки не работали в таких условиях.

Интересно, что для европейских заказчиков важнее не стабильность при хранении, а растворимость в холодных средах. Пришлось полностью пересматривать процесс эмульгирования перед сушкой. Добавление соевого лецитина давало хорошую эмульсию, но потом порошок плохо диспергировался — пришлось искать компромисс через комбинацию эмульгаторов.

Ошибки, которые лучше не повторять

Самая дорогая ошибка — попытка универсализации. Мы как-то разработали якобы универсальный растительный жир в порошке для кондитерки и мясной промышленности. В лаборатории всё показывало отличные результаты, а на практике мясники жаловались на 'посторонний привкус' в колбасах, а кондитеры — на 'тяжелую' текстуру в кремах. Пришлось признать: один продукт не может идеально работать в столь разных средах. Сейчас делаем минимум три линейки.

Ещё история с фасовкой — перешли на автоматические линии, но не учли электростатику порошка. В сухом цеху операторы жаловались на 'прилипание' порошка к оборудованию. Решили установить ионизаторы, но их размещение оказалось критичным — при неправильной установке эффект был обратным.

Контроль качества на выходе — многие ограничиваются стандартными тестами на влажность и жирность. Но мы добавили проверку на 'сыпучесть' через специальные воронки и имитацию транспортировки вибрацией. Это помогло выявить партии, которые формально соответствовали ТУ, но на производстве заказчика создавали проблемы.

Экономика производства: что действительно влияет на себестоимость

Энергозатраты на сушку — обычно 60-70% себестоимости. В Хуэйюань сначала пытались экономить на температуре, но это увеличивало время цикла. Потом перешли на рекуперацию тепла от охлаждающих контуров — получили экономию 12% без потери качества. Правда, оборудование для этого пришлось заказывать отдельно, и окупаемость составила почти два года.

Упаковка — кажется мелочью, но для растительного жира в порошке многослойные мешки с барьерными свойствами добавляют до 15% к цене. Мы пробовали более дешёвые варианты, но через полгода хранения в них начиналось окисление даже с антиоксидантами. Для премиум-сегмента теперь используем только фольгированные мешки с азотной продувкой.

Логистика от завода — здесь преимущество расположения Хуэйюань действительно работает. Их близость к третьей кольцевой Шицзянцзяна позволяет разгружать фуры без простоев, что для скоропортящегося полуфабриката критично. Подсчитали: экономия на рефрижераторах составляет до 8% по сравнению с заводами в глубинке.

Перспективы и тупиковые направления

Сейчас многие увлеклись 'органическими' версиями, но для растительного жира это скорее маркетинг. Технологически обеспечить стабильность без синтетических антиоксидантов практически невозможно — пробовали использовать только токоферолы, но срок годности падал с 12 до 4 месяцев. Для большинства производителей это неприемлемо.

Нано-эмульсии — модное направление, но на практике дающее сомнительный эффект. Увеличивая дисперсность сверх меры, мы получаем проблемы с окислением и цену втрое выше. Для 95% применений обычный растительный жир в порошке среднего помола работает не хуже.

Биоразлагаемая упаковка — пробовали по запросу европейского клиента. В теории всё отлично, но при морской перевозке в условиях высокой влажности такая упаковка теряла прочность. Пришлось возвращаться к проверенным решениям, хоть и менее 'экологичным'.

Вероятно, следующий прорыв будет связан не с новыми технологиями, а с оптимизацией существующих. Например, подбор сырья с определённым профилем жирных кислот под конкретного производителя. Мы уже делаем такие премиальные линейки для нескольких крупных клиентов — дороже, но даёт им конкурентное преимущество в конечном продукте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

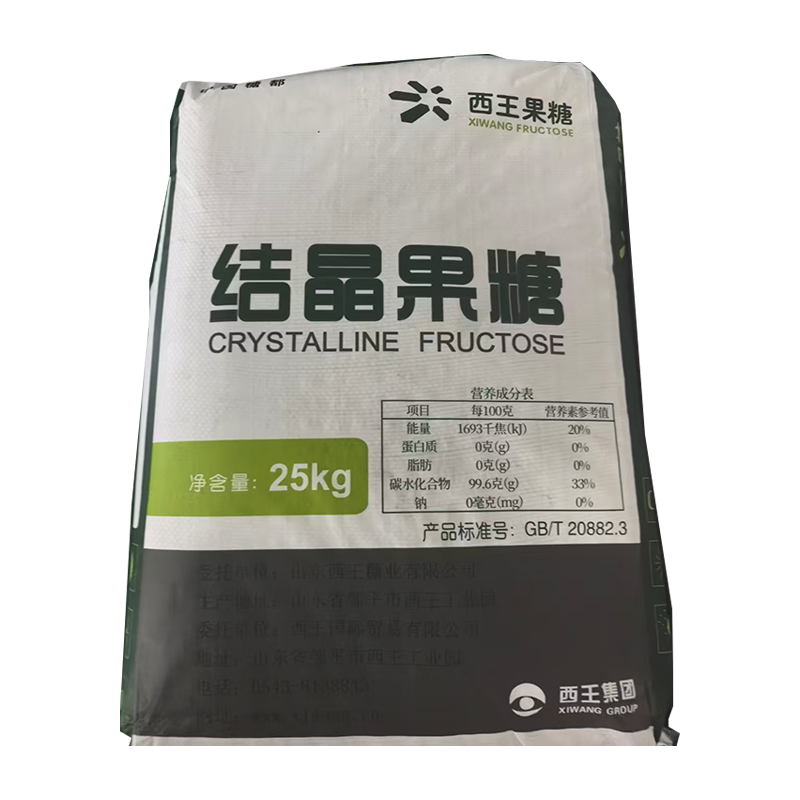

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

Высокомальтозный сироп

Высокомальтозный сироп -

Растворимый крахмал

Растворимый крахмал -

Растительный жир в порошке для холодного растворения

Растительный жир в порошке для холодного растворения -

Желтый декстрин

Желтый декстрин -

Твердый кукурузный сироп

Твердый кукурузный сироп -

Фрукто-глюкозный сироп

Фрукто-глюкозный сироп -

Растительный жир в порошке для хлопьев

Растительный жир в порошке для хлопьев -

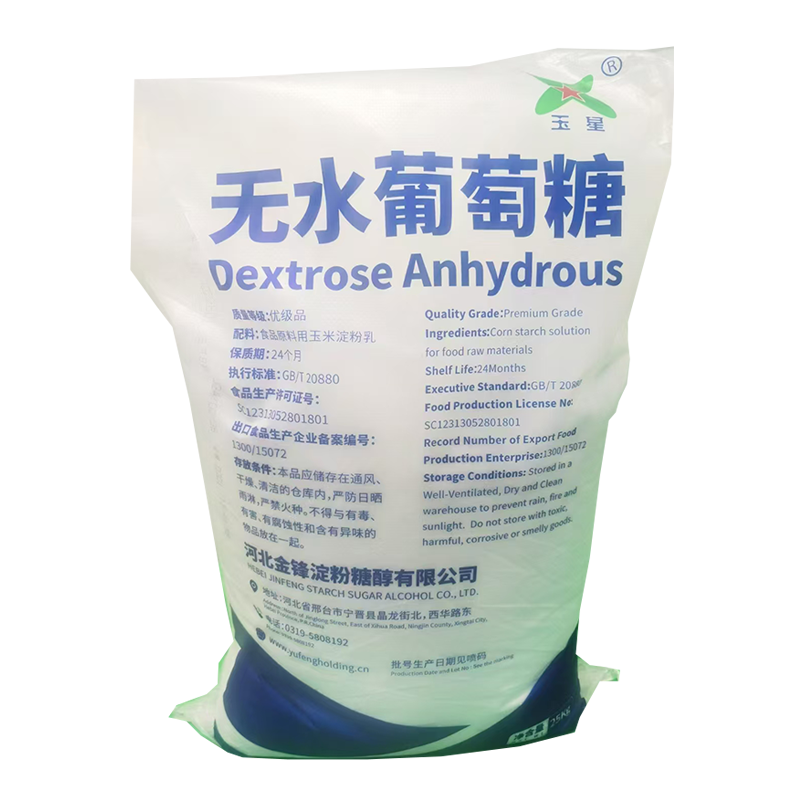

Моногидрат глюкозы

Моногидрат глюкозы -

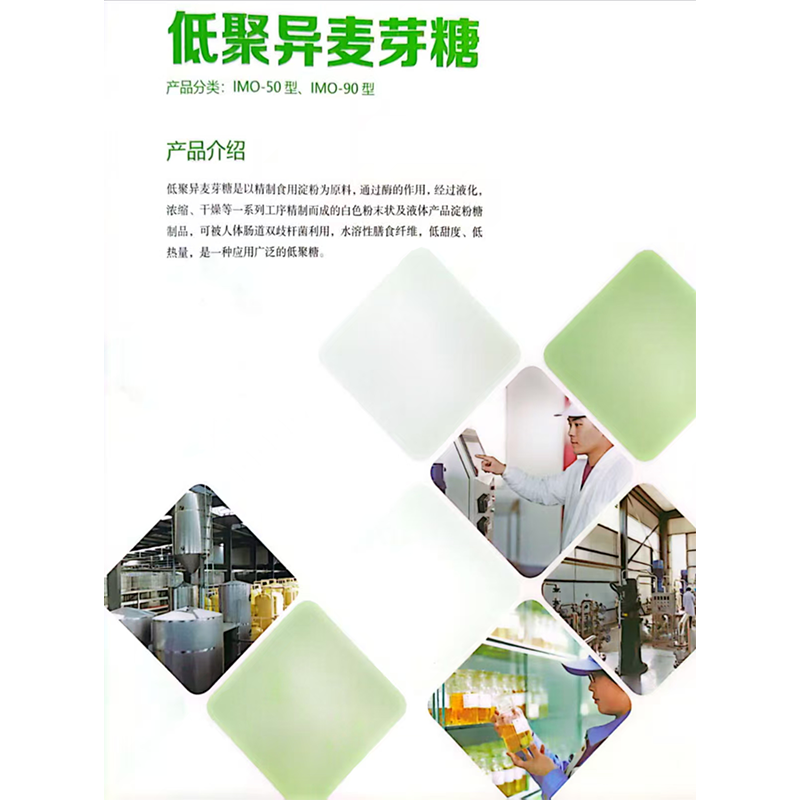

Порошок олигомерной изомальтозы

Порошок олигомерной изомальтозы -

Олигомерная изомальтоза

Олигомерная изомальтоза