Ферментация завод

Когда слышишь 'ферментация завод', многие представляют стерильные цеха с блестящими реакторами, но на деле всё начинается с вонючего сырья и вечно забитых фильтров. Вот где кроется разница между учебником и реальностью.

Основы ферментации: что не расскажут в институте

Наш ферментация завод в промпарке Мацзун изначально проектировался под крахмальную продукцию, но пришлось перекраивать схемы под местное сырьё. Помню, как в 2005 году запускали первую линию - все технологические карты пришлось переписывать прямо в цеху, потому что китайское оборудование не совпадало по нагрузкам с нашими дрожжевыми штаммами.

Главная ошибка новичков - думать, что достаточно купить немецкие биореакторы. На деле даже температура воды из скважины возле трассы 107 влияет на стартовую культуру. Приходилось добавлять ступень предварительной адаптации - лишние сутки процесса, зато брак упал на 17%.

Сейчас на ферментация завод ООО Шицзячжуан Хуэйюань Крахмал используем каскадную систему: три последовательных реактора вместо одного большого. Да, дороже в обслуживании, но когда в прошлом месяце сломалась мешалка во втором модуле, мы просто переключились на двухстадийный режим без остановки линии.

География как технологический фактор

Расположение возле Цинъинской автострады - не просто логистическое преимущество. Из-за постоянной вибрации от грузовиков пришлось разрабатывать особые крепления для ферментационных ёмкостей. Вибрация ведь не только механическую угрозу представляет - она влияет на осаждение дрожжей.

Тот случай, когда приходится учитывать даже удалённость от третьей кольцевой. Зимой разница температур между нашим ферментация завод и городской чертой достигает 3-4 градусов. Кажется, мелочь? А попробуйте поддерживать стабильность процесса при таких перепадах.

Инженеры из головного офиса сначала не понимали, зачем мы ставим дополнительные теплообменники. Пока сами не приехали в январе - тогда и подписали смету на модернизацию системы терморегуляции.

Сырьевые особенности северной экономической зоны

Местное зерно даёт нестабильную сахаристость - то +20% к плану, то -15%. Пришлось разрабатывать гибкие рецептуры вместо жёстких ТУ. Сейчас держим три параллельные линии подготовки сусла с разными параметрами.

Самое сложное - объяснить поставщикам, что нам нужна не 'вообще пшеница', а конкретные показатели по влажности и крахмалистости. Доходило до смешного: в 2018 году принимали партию по органолептике - технолог понюхал зерно и забраковал, хотя лаборатория дала добро. Оказалось, прав был технолог - через неделю та партия начала плесневеть в силосах.

Сейчас на ферментация завод внедрили систему быстрого сканирования сырья прямо при разгрузке. Не идеально, но хотя бы отсекаем явный брак до попадания в производственную цепочку.

Оборудование: между теорией и практикой

Наш главный биореактор на 50 кубов сначала считали избыточным - мол, не сможем обеспечить равномерность прогрева. Решили проблему по-простому: установили дополнительные датчики не как в инструкции (по периметру), а зонально - в местах фактического застоя среды.

Система аэрации - отдельная головная боль. Проектировщики не учли высоту над уровнем моря, пришлось пересчитывать все параметры подачи воздуха. Зато теперь можем точно регулировать оксигенацию для разных продуктов.

Самое уязвимое место любого ферментация завод - стыки трубопроводов. Микропротечки - идеальные условия для посторонней микрофлоры. Разработали свой метод проверки - не ультразвуком, как везде, а по косвенным признакам в анализе промежуточных проб.

Контроль качества: парадоксы и решения

Лабораторные показатели часто противоречат технологическим. Бывает, по всем ГОСТам продукт идеален, а по факту не соответствует требованиям конкретного заказчика. Пришлось вводить 'производственные корректировки' - по сути, опытные поправки технологов.

Микробиология - самая непредсказуемая часть. Фильтры меняем в два раза чаще, чем рекомендует производитель - из-за высокой запылённости от трассы. Зато последняя проверка Роспотребнадзора показала нулевые значения по посторонней микрофлоре.

Интересный момент: когда запускали линию для ферментация завод по новому стандарту, оказалось, что российские и китайские нормативы по остаточным веществам расходятся на 0.3%. Пришлось создавать отдельную технологическую ветку для экспортных партий.

Экономика процесса: скрытые резервы

Многие улучшения рождались из аварийных ситуаций. Например, после сбоя энергоснабжения обнаружили, что постепенное восстановление режима даёт лучшие результаты, чем мгновенный возврат к норме. Теперь это прописано в регламенте.

Утилизация побочных продуктов - отдельная история. То, что считалось отходами, теперь идёт на кормовые добавки. Небольшой, но стабильный доход, который окупает модернизацию систем очистки.

Главный вывод за эти годы: идеальный ферментация завод не тот, где всё работает как часы, а тот, где умеют быстро адаптироваться к неизбежным сбоям. Наша географическая расположенность возле транспортных артерий даёт не только преимущества, но и специфические challenges, которые приходится решать нестандартными методами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

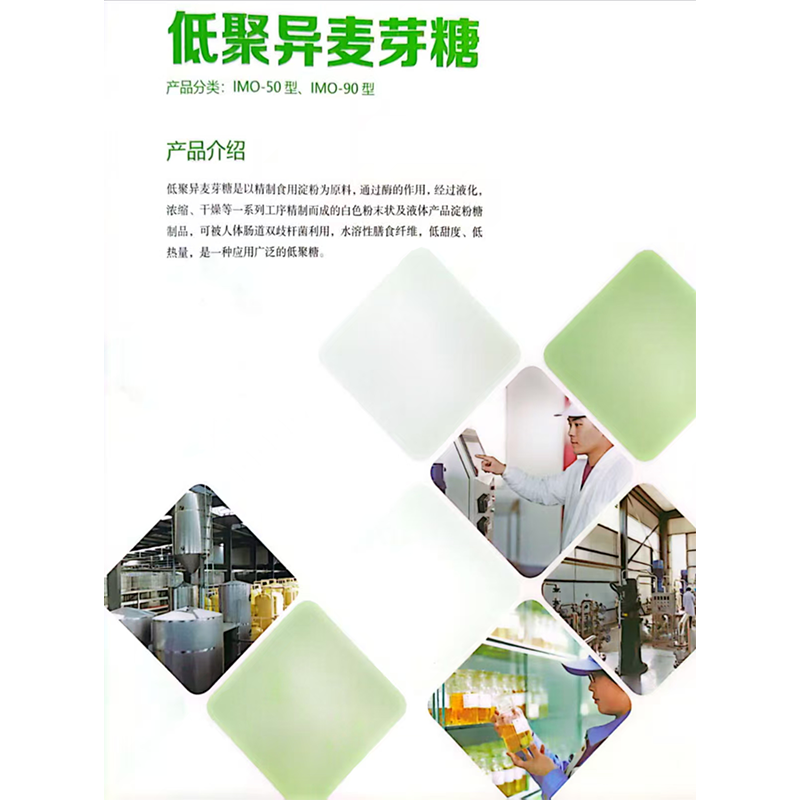

Олигомерная изомальтоза

Олигомерная изомальтоза -

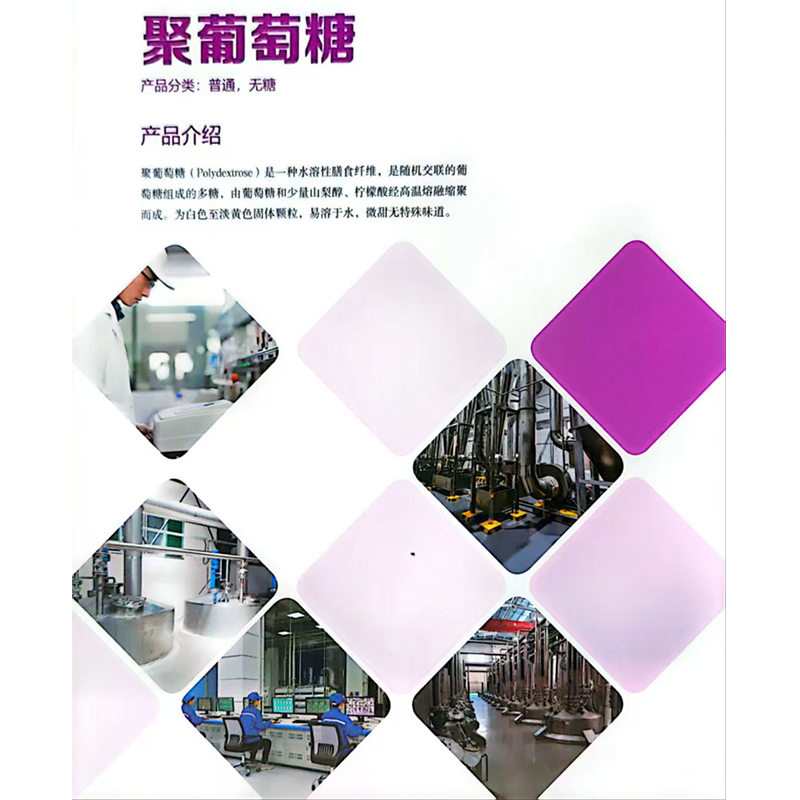

Полиглюкоза

Полиглюкоза -

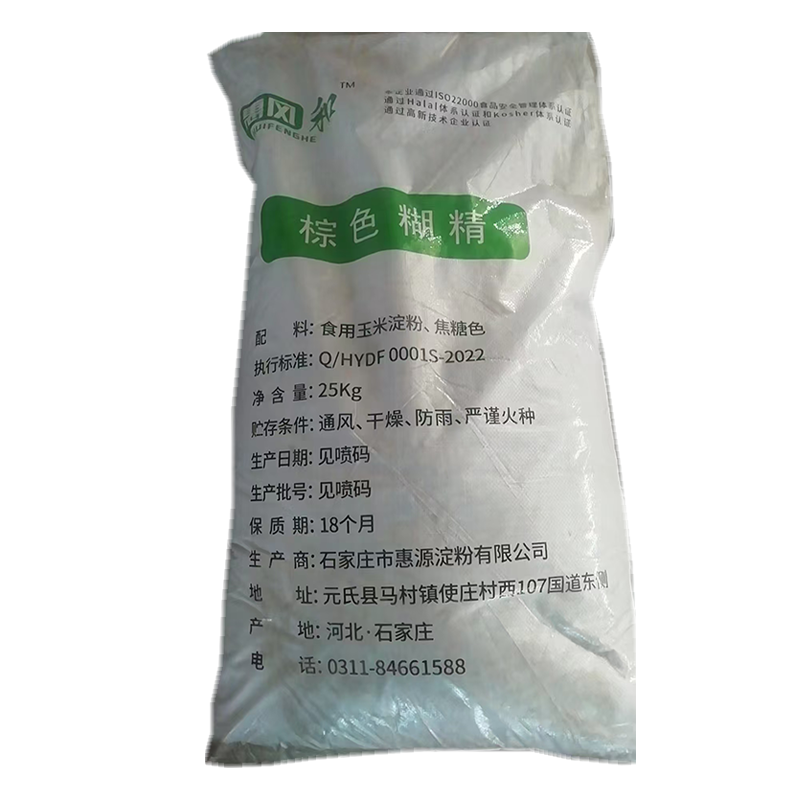

Коричневый декстрин

Коричневый декстрин -

Кукурузный зародышевый шрот

Кукурузный зародышевый шрот -

Кукурузный крахмал

Кукурузный крахмал -

Мальтодекстрин

Мальтодекстрин -

Моногидрат глюкозы

Моногидрат глюкозы -

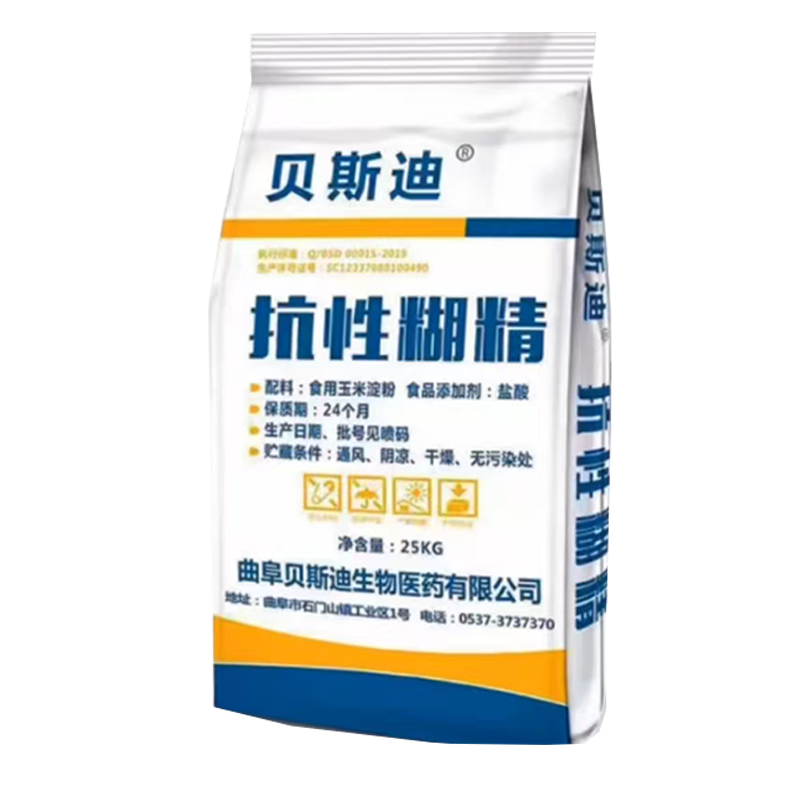

Резистентный декстрин

Резистентный декстрин -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Растительный жир в порошке для хлопьев

Растительный жир в порошке для хлопьев -

Мальтитол

Мальтитол

Связанный поиск

Связанный поиск- Цукаты из яблок завод

- Джем из смородины красной на зиму производитель

- Рецепты домашних джемов на зиму поставщик

- Шоколад производитель

- Джем из клубники завод

- Мальтодекстрин со значением de 8-10 поставщик

- Молочные продукты в порошке поставщики

- Растительный жир в порошке для мороженого основная страна покупателя

- Цукаты из абрикосов производители

- Цукаты из тыквы в домашних поставщики