Цукаты в домашних условиях завод

Когда слышишь сочетание 'цукаты в домашних условиях завод', первое, что приходит в голову — это попытка масштабировать кустарную технологию. Но на практике даже на мини-производстве сталкиваешься с тем, что домашние рецепты просто не работают при промышленных объёмах. Например, тот же карамелизирующий сироп — в квартире его готовят 'на глазок', а здесь уже нужны точные параметры влажности, температуры и даже давления.

Почему домашние рецепты не работают на производстве

Помню, как мы пробовали адаптировать классический рецепт цукатов из апельсиновых корок. Вроде бы всё просто: бланширование, вымачивание, уваривание в сиропе. Но когда дело дошло до партии в 50 кг, оказалось, что корки в центре ёмкости просто не пропитываются. Пришлось разрабатывать систему принудительной циркуляции сиропа — обычные домашние кастрюли тут бесполезны.

Ещё один нюанс — стабилизаторы. В быту их почти не используют, но на производстве без них не обойтись. Мы тестировали пектин от разных поставщиков, включая ООО Шицзячжуан Хуэйюань Крахмал — их модифицированный крахмал дал интересные результаты для желейных цукатов. Но это уже совсем другая история, ближе к кондитерке.

Самое сложное — не технология, а экономика процесса. Себестоимость 'домашних' цукатов на заводе оказывается запредельной из-за ручного труда. Автоматизация же требует совсем других подходов — например, калибровки сырья, которую в быту никто не делает.

Оборудование: от самодельных конструкций до профессиональных линий

Начинали с переоборудованных пищевых котлов — вроде тех, что используют для варки джемов. Но быстро столкнулись с проблемой точного контроля температуры. Для цукатов важны не столько градусы, сколько скорость их изменения — особенно на стадии кристаллизации.

Вакуум-уваривание стало для нас открытием. Обычно его ассоциируют с высокотехнологичными производствами, но для цукатов оно даёт неожиданный эффект — сохраняет аромат свежих фруктов. Правда, пришлось переделывать рецептуру: в вакууме сахар ведёт себя иначе.

Сушка — отдельная головная боль. Конвейерные сушилки хороши для вяленых томатов, но для цукатов часто пересушивают верхний слой. Пришлось комбинировать методы: сначала ИК-сушка, потом досушивание в аппаратах с пароувлажнением. Да, это удорожает процесс, но иначе получаются 'камушки'.

Сырьё: какие фрукты действительно подходят для промышленных цукатов

Ошибочно думать, что для цукатов подходят любые плоды. На практике лучше всего работают сорта с плотной мякотью — например, определённые виды айвы или груш. Цитрусовые корки — классика, но их подготовка требует отдельной линии обезжиривания.

Интересный опыт был с экзотическими фруктами — пытались делать цукаты из мангостина. Красиво, дорого, но полностью теряется вкус. Вывод: чем нежнее мякоть, тем меньше смысла её цукатить. Исключение — ананасы, но там своя технология с предварительной ферментацией.

Крахмалсодержащее сырьё — отдельная категория. Имбирь, батат — для них нужны особые режимы. Кстати, ООО Шицзячжуан Хуэйюань Крахмал поставляет как раз специализированные крахмалы для таких случаев. Их модифицированные крахмалы позволяют добиться той самой 'стекловидной' текстуры, которую ценят в качественных цукатах.

Технологические ловушки: где чаще всего ошибаются новички

pH сиропа — тот параметр, который в домашних условиях вообще не контролируют. А между тем, от кислотности зависит не только цвет, но и срок хранения. Мы начинали с визуальной оценки 'по пузырям' — закончилось партией с преждевременной кристаллизацией.

Влажность готового продукта — бич мелких производителей. Кажется, что 18-20% — это нормально. Но при хранении в гофротаре такие цукаты либо слипаются, либо пересыхают. Оптимально 14-16%, но добиться этого равномерно по всей партии — целое искусство.

Самая неочевидная проблема — миграция влаги. Даже идеально просушенные цукаты могут 'вспотеть' при перепаде температур. Решение нашли нестандартное — добавляем в упаковку сорбционные пакеты с рисовой мукой. Просто, но работает лучше многих химических консервантов.

Экономика производства: почему 'домашний завод' часто нерентабелен

Себестоимость — главный камень преткновения. Когда рассчитываешь проект, кажется, что основные затраты — сырьё и энергия. На практике 40% себестоимости съедает упаковка и логистика. Особенно если работать с нежными цукатами, которые требуют жёстких условий транспортировки.

Себестоимость — главный камень преткновения. Когда рассчитываешь проект, кажется, что основные затраты — сырьё и энергия. На практике 40% себестоимости съедает упаковка и логистика. Особенно если работать с нежными цукатами, которые требуют жёстких условий транспортировки.

Оборотные средства — ещё один подводный камень. Сырьё для цукатов часто сезонное, значит, нужно либо закупать впрок (и платить за хранение), либо работать с консервированным сырьём. Мы пробовали оба варианта — в итоге остановились на заморозке, но это потребовало серьёзных вложений в холодильное оборудование.

Маркетинг — та область, где многие производители экономят. А зря — цукаты продукт импульсного спроса, их нужно 'выкладывать' в правильной точке. Наш опыт: лучше продавать через кондитерские отделы, чем через обычные бакалейные ряды. Разница в марже — до 30%.

Перспективы развития: куда движется отрасль

Тренд на 'clean label' добрался и до цукатов. Покупатели всё чаще читают состав — и удивляются, обнаружив консерванты, которые казались необходимыми. Мы уже перешли на аскорбиновую кислоту как антиокислитель — дороже, но соответствует запросу рынка.

Интерес к функциональным добавкам — неожиданное направление. Пробовали обогащать цукаты инулином, витаминами — технологически возможно, но вкус меняется не в лучшую сторону. Возможно, будущее за специализированными смесями — те же крахмалы от ООО Шицзячжуан Хуэйюань Крахмал позволяют маскировать некоторые привкусы.

Мини-форматы набирают популярность. Не упаковки по 200 г, а порции по 30-50 г — для перекуса. Это требует пересмотра не только упаковки, но и рецептуры: цукаты должны быть менее липкими, лучше держать форму. Пришлось даже закупить тестер на адгезию — раньше и подумать не могли, что такой понадобится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Твердый кукурузный сироп

Твердый кукурузный сироп -

Растительный жир в порошке для повышенной кислотостойкостью

Растительный жир в порошке для повышенной кислотостойкостью -

Водорастворимый крахмал

Водорастворимый крахмал -

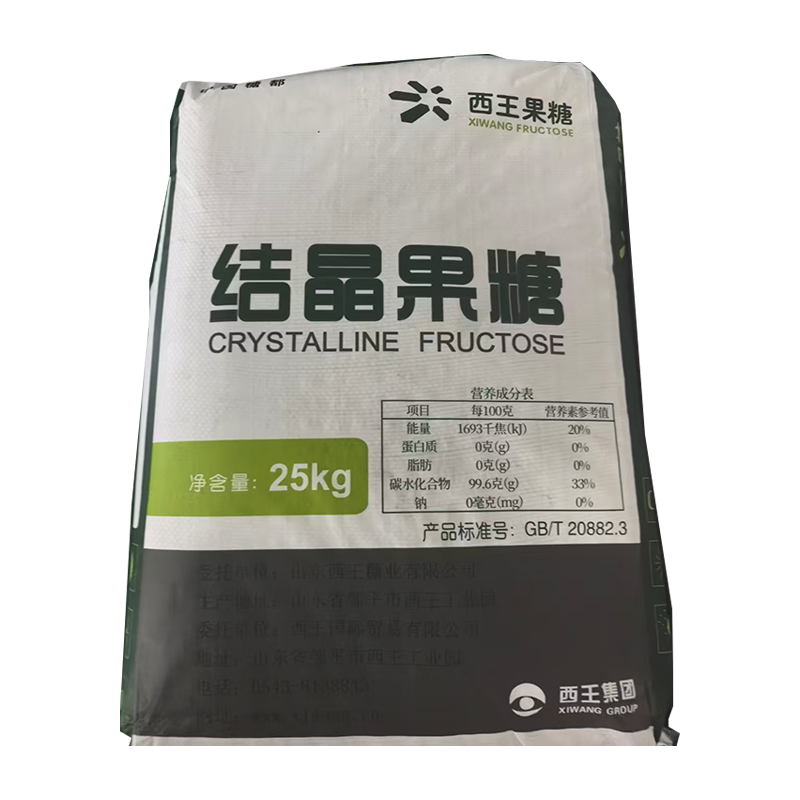

Кристаллизованная фруктоза

Кристаллизованная фруктоза -

Желтый декстрин

Желтый декстрин -

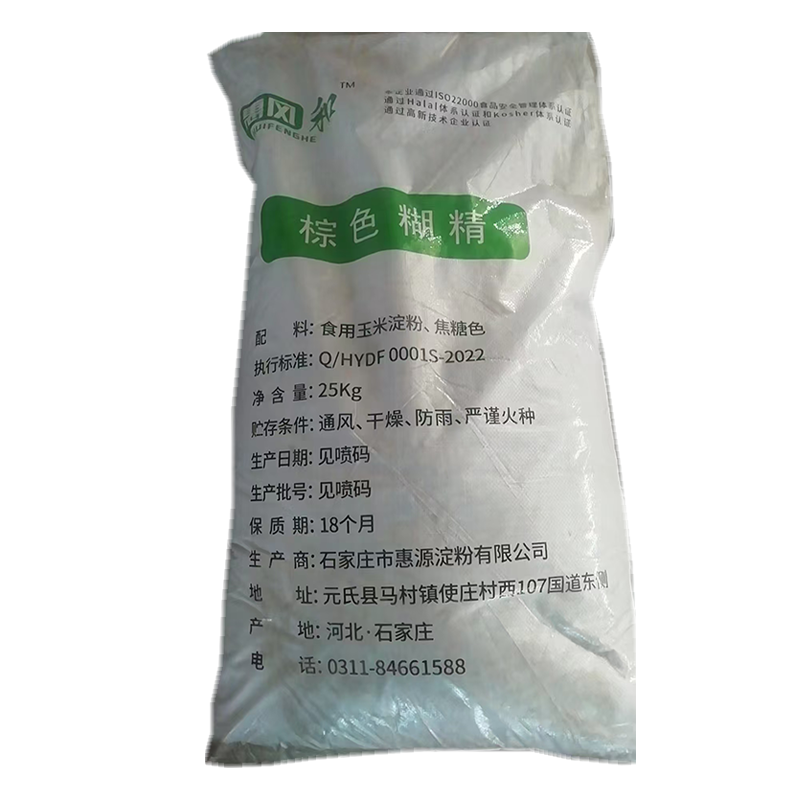

Коричневый декстрин

Коричневый декстрин -

Растительный жир в порошке для хлопьев

Растительный жир в порошке для хлопьев -

Кукурузная шелуха

Кукурузная шелуха -

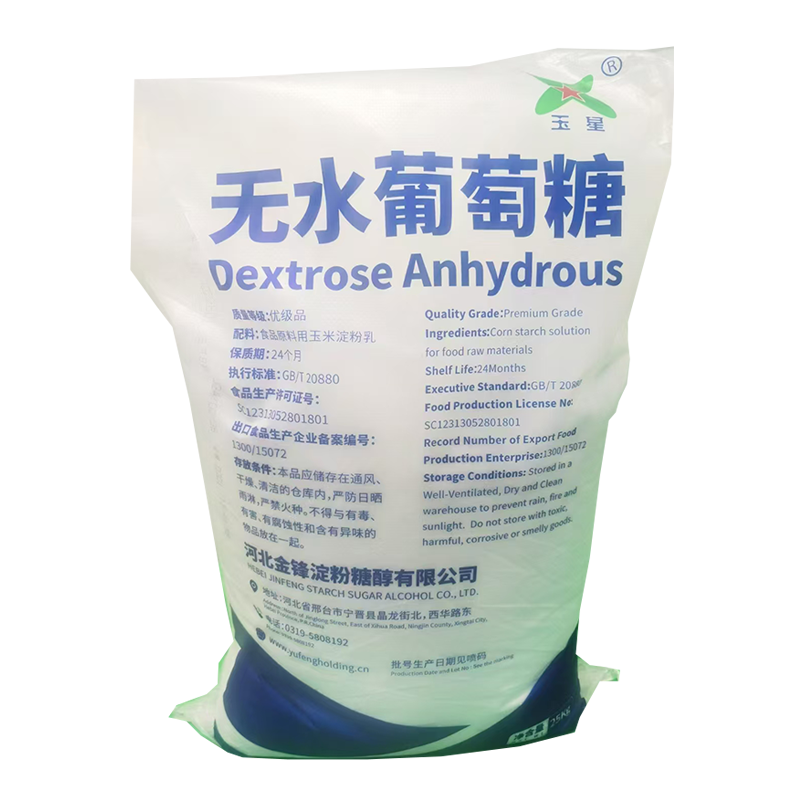

Безводная глюкоза

Безводная глюкоза -

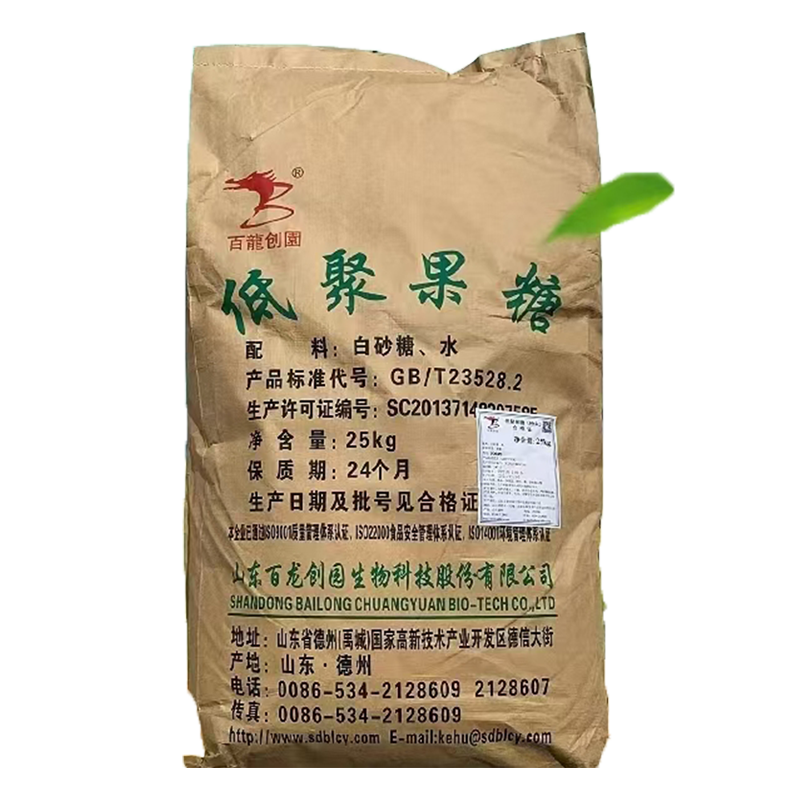

Олигосахарид фруктозы

Олигосахарид фруктозы -

Кристаллизованная трегалоза

Кристаллизованная трегалоза -

Растворимый крахмал

Растворимый крахмал

Связанный поиск

Связанный поиск- Простой джем из смородины производители

- Молоко кукурузный крахмал завод

- Шламовый зародышевый шрот поставщик

- Цукаты в сушилке производители

- Рецепты с кукурузным крахмалом

- Растительный жир в порошке для кофе поставщик

- Кукурузный крахмал состав производители

- Цукаты из вишни в домашних условиях производители

- Мясные продукты поставщик

- Ксилит завод