Цукаты из абрикоса в домашних условиях завод

Когда слышишь про цукаты из абрикоса в контексте заводского производства, многие сразу представляют себе гигантские автоматизированные линии — но на деле даже на мини-заводах процесс сохраняет массу ручных операций, особенно если речь идёт о сохранении формы и текстуры плодов. Вот это часто упускают из виду, думая, что технология проста как кипячение.

Ошибки при выборе сырья

С абрикосами есть тонкость: если взять перезрелые плоды, они развалятся ещё до начала карамелизации. Я как-то пробовал работать с партией из Армении — красивые, ароматные, но мягкие. В итоге половина ушла в отходы, потому что при бланшировании просто расползлись. Теперь предпочитаем средне-спелые сорта с плотной мякотью, например, ?краснощёкий? — его и чистить проще, и сахар лучше впитывает.

Кстати, о сахаре. Не всякий подходит для промышленных объёмов. Мы одно время экспериментировали с тростниковым — выходит интересный оттенок, но кристаллизация идёт неравномерно. Для стабильности сейчас используем свекловичный рафинированный, плюс добавляем патоку от ООО Шицзячжуан Хуэйюань Крахмал — она не даёт цукатам затвердеть в монолит после сушки.

И да, про сушку. Идеальная влажность на выходе — 18–22%. Если меньше, получаются камни; если больше, забродит при хранении. Пришлось купить анализатор влажности, потому что ?на глаз? в производственных масштабах слишком рискованно.

Технологические нюансы на мини-заводе

У нас стоит вакуумный аппарат для пропитки — без него сахарный сироп плохо проникает в плотные абрикосы. Но вакуум — не панацея. Важно ещё держать температуру сиропа не выше 85 °C, иначе пектин разрушится, и фрукты потеряют форму. Это я на своей шкуре прочувствовал, когда в начале запуска получил вместо цукатов абрикосовое пюре.

Другая головная боль — цвет. Без стабилизаторов абрикосы темнеют. Раньше использовали сернистый ангидрид, но сейчас от него уходим — рынок требует чистые этикетки. Перешли на аскорбиновую кислоту в сочетании с лимонной, но это дороже и требует точного дозирования.

И ещё момент: упаковка. Если фасуть в обычный полиэтилен, цукаты отпотевают. Пришлось переходить на комбинированные плёнки с барьерным слоем — только так удаётся сохранить ту самую лёгкую упругость, за которую ценят качественный продукт.

Оборудование и логистика

Наш цех расположен недалеко от сырьевой базы — это критично. Абрикосы не терпят долгой перевозки. Но с ингредиентами проще: например, крахмал для посыпки берём у ООО Шицзячжуан Хуэйюань Крахмал — у них стабильное качество, и логистика отлажена. Кстати, их сайт https://www.huiyuanstarch.ru часто обновляют, там есть технические спецификации, что удобно для планирования закупок.

Из оборудования самый капризный — сушильный шкаф с ИК-нагревом. Пришлось настроить зональную сушку: сначала интенсивный подсушивающий обдув, потом мягкий прогрев. Если сразу дать высокую температуру, на поверхности образуется корка, и внутри останется влага.

И да, про мойку. Раньше думал, что это мелочь. Но если в абрикосах останется песок или остатки химпрепаратов — всё, партия испорчена. Поставили барабанные мойки с системой фильтрации воды — дорого, но дешевле, чем терять готовый продукт.

Контроль качества и стандарты

У нас своя лаборатория, но не всё можно измерить приборами. Например, тот самый ?баланс сладости и кислинки? — тут до сих пор полагаемся на дегустационную группу. Раз в месяц проводим слепые пробы, сравниваем с образцами прошлых партий.

По микробиологии строго: дрожжи и плесени должны отсутствовать. Но если нарушен режим хранения сырца — всё, даже стерилизация не всегда спасает. Как-то получили партию абрикосов с повышенной обсеменённостью — пришлось пустить их на джем, цукаты из них делать было нельзя.

Сейчас внедряем систему прослеживаемости: от партии сырья до каждой коробки готового продукта. Это требует времени, но зато если вдруг жалоба от клиента — можем точно определить, где произошёл сбой.

Экономика производства

Себестоимость цукатов сильно зависит от сезона. Летом, в сезон абрикосов, сырьё дешевле, но и конкуренция выше. Зимой работаем на замороженном пюре — выходит дороже, но стабильнее. Кстати, заморозка — отдельная тема: если замораживать медленно, кристаллы льда рвут клетки, и при разморозке абрикос течёт.

Упаковка — ещё одна статья расходов. Красивая коробка с окошком увеличивает стоимость на 15–20%, но без неё сложно конкурировать в премиальном сегменте. Пока ищем компромисс между себестоимостью и восприятием.

И по персоналу: найти операторов, которые понимают не просто кнопки нажимать, а чувствуют процесс — это удача. Обучаем сами, но текучка в сезон всё равно есть.

Выводы и перспективы

Если бы начинал сейчас, возможно, сделал бы упор на органическую сертификацию — спрос растёт, хотя и требования жёсткие. Но для этого нужно перестраивать всю цепочку, начиная от поставщиков сырья.

Из новшеств присматриваюсь к сушке сублимацией — говорят, вкус и форма сохраняются идеально, но оборудование дорогое, и энергозатраты высокие. Пока пробуем на малых партиях.

В общем, производство цукатов из абрикоса — это не просто ?сварить в сиропе и высушить?. Тут каждый этап влияет на итог, и мелочей нет. Даже вода жёсткостью выше нормы может всё испортить — проверено горьким опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Глюкозный сироп

Глюкозный сироп -

Антирезистентный декстрин

Антирезистентный декстрин -

Растительный жир в порошке для приправ

Растительный жир в порошке для приправ -

Растительный жир в порошке для конфет

Растительный жир в порошке для конфет -

Растительный жир в порошке для чая с молоком

Растительный жир в порошке для чая с молоком -

Моногидрат глюкозы

Моногидрат глюкозы -

Олигомерная изомальтоза

Олигомерная изомальтоза -

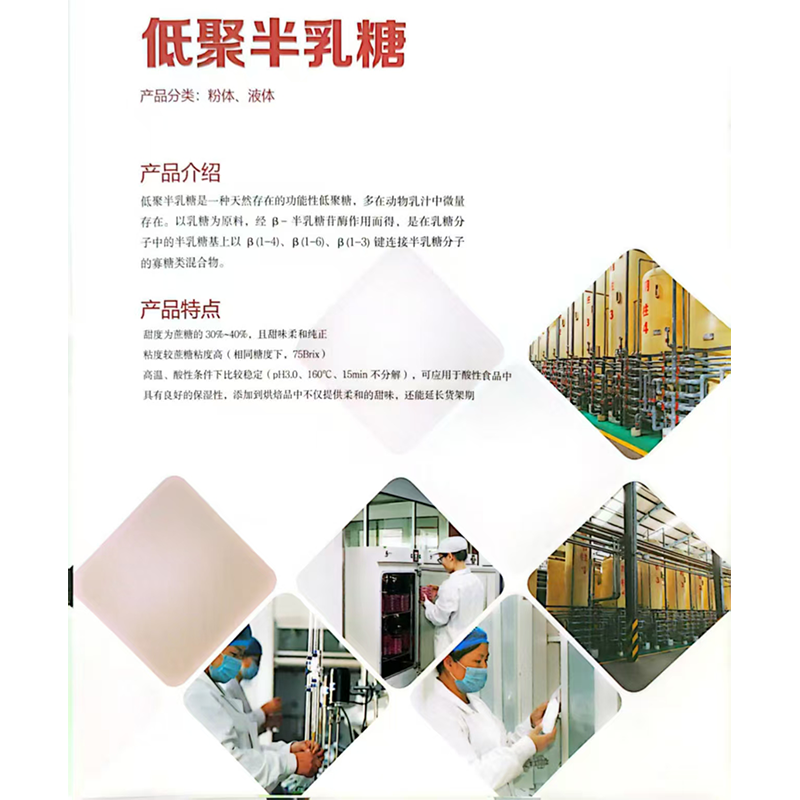

Природа продукта

Природа продукта -

Фрукто-глюкозный сироп

Фрукто-глюкозный сироп -

Олигоксилоза

Олигоксилоза -

Резистентный декстрин

Резистентный декстрин -

Растворимый крахмал

Растворимый крахмал

Связанный поиск

Связанный поиск- Цукаты рецепт производители

- Кукурузный крахмал пп производитель

- Джем из смородины на зиму простой производители

- Цукаты просто основная страна покупателя

- Цукаты из арбузных корок рецепт поставщик

- Кукурузный крахмал цена

- Кукурузный крахмал в столовой поставщик

- Краситель мальтодекстрин поставщики

- Джем из клубники завод

- Джем из красной смородины основная страна покупателя